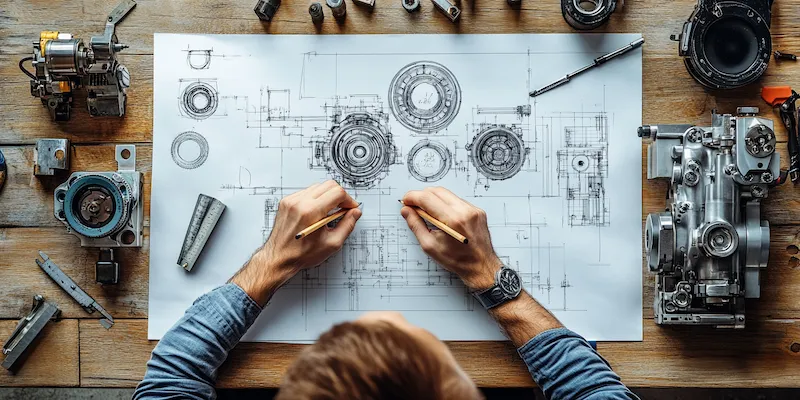

Maszyny CNC, czyli maszyny sterowane numerycznie komputerowo, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie operacji obróbczych. Podstawowym komponentem jest stół roboczy, na którym umieszczany jest materiał do obróbki. Stół może być stały lub ruchomy, co pozwala na dostosowanie maszyny do różnych rodzajów pracy. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne prędkości obrotowe, co wpływa na rodzaj materiału, który można obrabiać. Ruchoma głowica maszyny CNC jest odpowiedzialna za precyzyjne pozycjonowanie narzędzia w trzech wymiarach, co umożliwia wykonywanie skomplikowanych kształtów i detali. System sterowania to kolejny kluczowy element, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy mechaniczne.

Jakie są zalety korzystania z maszyn CNC w przemyśle

Korzystanie z maszyn CNC w przemyśle przynosi wiele korzyści, które przyczyniają się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na uzyskanie detali o bardzo małych tolerancjach. Dzięki temu możliwe jest produkowanie skomplikowanych kształtów, które byłyby trudne do osiągnięcia za pomocą tradycyjnych metod obróbczych. Kolejną zaletą jest automatyzacja procesów produkcyjnych, co znacząco redukuje czas potrzebny na wykonanie danej operacji oraz minimalizuje ryzyko błędów ludzkich. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co zwiększa wydajność produkcji. Dodatkowo, dzięki programowalności tych urządzeń, możliwe jest łatwe wprowadzanie zmian w projektach oraz szybkie dostosowywanie produkcji do zmieniających się potrzeb rynku.

Jakie materiały można obrabiać za pomocą maszyn CNC

Maszyny CNC są niezwykle wszechstronne i mogą obrabiać różnorodne materiały, co czyni je idealnym rozwiązaniem dla wielu branż przemysłowych. Najczęściej spotykanymi materiałami są metale takie jak stal nierdzewna, aluminium czy mosiądz. Obróbka metali za pomocą maszyn CNC pozwala na uzyskanie precyzyjnych detali o skomplikowanych kształtach, które znajdują zastosowanie w motoryzacji, lotnictwie czy elektronice. Oprócz metali maszyny te doskonale radzą sobie również z tworzywami sztucznymi takimi jak PVC czy nylon, które są powszechnie wykorzystywane w produkcji elementów wyposażenia wnętrz czy części maszyn. Drewno to kolejny materiał chętnie obrabiany przez maszyny CNC; dzięki nim można tworzyć meble o nietypowych kształtach oraz dekoracyjne elementy architektoniczne. Coraz częściej maszyny te są także wykorzystywane do obróbki kompozytów oraz ceramiki, co otwiera nowe możliwości w zakresie innowacyjnych rozwiązań technologicznych.

Jakie są najpopularniejsze zastosowania maszyn CNC w różnych branżach

Maszyny CNC znalazły szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności i precyzji działania. W przemyśle motoryzacyjnym wykorzystuje się je do produkcji części silników, układów hamulcowych oraz elementów nadwozia pojazdów. Dzięki możliwości obróbki metali o dużej twardości oraz skomplikowanych kształtów maszyny te przyczyniają się do zwiększenia bezpieczeństwa i wydajności pojazdów. W branży lotniczej maszyny CNC są niezbędne do produkcji komponentów samolotów, gdzie precyzja wykonania ma kluczowe znaczenie dla bezpieczeństwa lotu. W sektorze elektroniki maszyny te służą do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych. W przemyśle meblarskim maszyny CNC umożliwiają tworzenie unikalnych projektów mebli oraz dekoracji wnętrz o nietypowych kształtach i wzorach. Również w medycynie maszyny te znajdują zastosowanie przy produkcji implantów oraz narzędzi chirurgicznych, gdzie wymagana jest wysoka jakość i precyzyjność wykonania.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Maszyny CNC w porównaniu do tradycyjnych metod obróbczych oferują szereg istotnych różnic, które wpływają na efektywność produkcji oraz jakość wyrobów. Przede wszystkim, maszyny CNC działają na zasadzie automatyzacji procesów, co eliminuje potrzebę ręcznego sterowania narzędziem skrawającym. Dzięki temu możliwe jest osiągnięcie znacznie wyższej precyzji i powtarzalności w produkcji, co jest szczególnie ważne w branżach wymagających dużych tolerancji. W tradycyjnych metodach obróbczych operator musi polegać na swoim doświadczeniu i umiejętnościach, co może prowadzić do błędów ludzkich. Kolejną różnicą jest czas realizacji zleceń; maszyny CNC mogą pracować przez długie godziny bez przerwy, co znacząco przyspiesza proces produkcji. W przypadku tradycyjnych metod, czas pracy jest ograniczony przez zmęczenie operatora oraz konieczność regularnych przerw. Dodatkowo, maszyny CNC pozwalają na łatwe wprowadzanie zmian w projektach dzięki programowalności, podczas gdy w tradycyjnych metodach każda zmiana wymagałaby często wykonania nowych narzędzi lub przestawienia maszyny.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą się znacznie różnić w zależności od wielu czynników, takich jak typ maszyny, jej parametry techniczne oraz producent. Wstępny koszt zakupu maszyny CNC może być znaczny, zwłaszcza w przypadku zaawansowanych modeli przeznaczonych do przemysłowej produkcji. Warto jednak zauważyć, że inwestycja ta często zwraca się poprzez zwiększenie wydajności i jakości produkcji. Koszty eksploatacji obejmują nie tylko zużycie energii elektrycznej, ale także konserwację oraz serwisowanie urządzenia. Regularne przeglądy techniczne są niezbędne do zapewnienia długotrwałej i bezawaryjnej pracy maszyny. Dodatkowo, konieczne może być inwestowanie w oprogramowanie CAD/CAM oraz szkolenia dla pracowników obsługujących maszyny CNC. Warto również uwzględnić koszty związane z zakupem narzędzi skrawających oraz materiałów eksploatacyjnych.

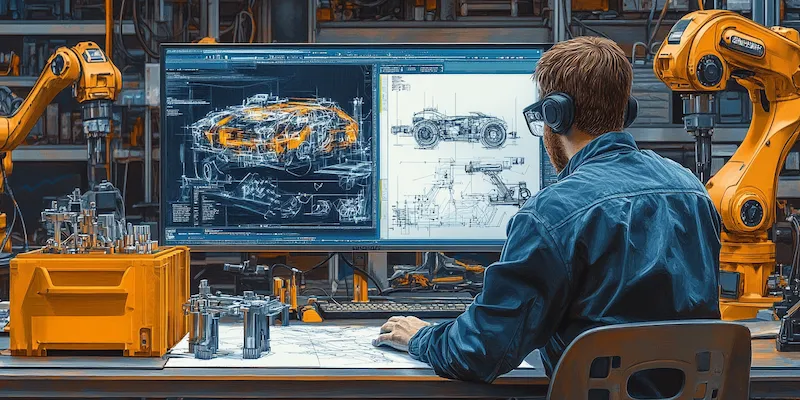

Jakie są najnowsze trendy w technologii maszyn CNC

Technologia maszyn CNC stale ewoluuje, a nowe trendy mają na celu zwiększenie wydajności, precyzji oraz elastyczności produkcji. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego z systemami sterowania maszynami CNC. Dzięki tym technologiom możliwe jest optymalizowanie procesów obróbczych oraz przewidywanie potencjalnych awarii, co znacząco zwiększa niezawodność urządzeń. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która coraz częściej współpracuje z maszynami CNC w celu tworzenia prototypów oraz skomplikowanych detali. Dzięki połączeniu obu tych technologii można osiągnąć jeszcze większą precyzję i oszczędność materiałów. Również automatyzacja procesów produkcyjnych staje się coraz bardziej powszechna; nowoczesne maszyny CNC często wyposażone są w roboty przemysłowe do załadunku i rozładunku materiałów, co pozwala na całkowitą automatyzację linii produkcyjnej.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga posiadania szeregu umiejętności technicznych oraz wiedzy teoretycznej dotyczącej obróbki materiałów. Przede wszystkim kluczowe jest zrozumienie zasad działania maszyn CNC oraz znajomość oprogramowania CAD/CAM, które służy do projektowania detali oraz generowania programów sterujących dla maszyn. Osoby pracujące z tymi urządzeniami powinny mieć również umiejętności związane z obsługą narzędzi pomiarowych oraz analizy wyników pomiarów, aby móc ocenić jakość wykonanych elementów. Wiedza z zakresu materiałoznawstwa jest równie istotna; znajomość właściwości różnych materiałów pozwala na dobór odpowiednich parametrów obróbczych oraz narzędzi skrawających. Dodatkowo umiejętności analityczne są niezbędne do rozwiązywania problemów związanych z procesem produkcyjnym oraz optymalizacji ustawień maszyny.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn CNC

Przyszłość technologii maszyn CNC zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacji technologicznych oraz rosnącym wymaganiom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; coraz więcej przedsiębiorstw będzie inwestować w rozwiązania umożliwiające pełną integrację maszyn CNC z systemami zarządzania produkcją oraz robotyką przemysłową. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej wydajności i elastyczności produkcji. Kolejnym ważnym trendem będzie rozwój technologii cyfrowych; zastosowanie chmury obliczeniowej pozwoli na łatwiejsze zarządzanie danymi związanymi z procesem produkcyjnym oraz umożliwi szybsze podejmowanie decyzji opartych na analizie danych w czasie rzeczywistym. Również rozwój materiałów kompozytowych i nowych stopów metali otworzy nowe możliwości dla obróbki za pomocą maszyn CNC; producenci będą mogli tworzyć lżejsze i bardziej wytrzymałe elementy o skomplikowanych kształtach.

Jakie są najczęstsze problemy związane z maszynami CNC

Praca z maszynami CNC, mimo ich zaawansowanej technologii, wiąże się z pewnymi problemami, które mogą wpływać na efektywność produkcji. Jednym z najczęstszych problemów jest niewłaściwe ustawienie maszyny, co może prowadzić do błędów w obróbce i niskiej jakości detali. Innym istotnym zagadnieniem są awarie mechaniczne, które mogą wynikać z zużycia elementów lub braku odpowiedniej konserwacji. Problemy z oprogramowaniem również mogą występować, zwłaszcza gdy programy CAD/CAM nie są odpowiednio zoptymalizowane do konkretnej maszyny. Warto także zwrócić uwagę na kwestie związane z narzędziami skrawającymi; ich niewłaściwy dobór lub zużycie mogą prowadzić do nieefektywnej obróbki oraz zwiększonego ryzyka uszkodzenia materiału. Dodatkowo, zmiany w parametrach obróbczych mogą być konieczne w przypadku różnych materiałów, co wymaga od operatorów elastyczności i umiejętności szybkiego dostosowywania się do nowych warunków.