Projektowanie elementów maszyn to fundamentalny proces inżynierski, który stanowi podstawę dla tworzenia wszelkich urządzeń mechanicznych, od prostych narzędzi po złożone systemy przemysłowe. Jego celem jest nie tylko zapewnienie funkcjonalności danego elementu, ale przede wszystkim gwarancja jego długoterminowej wytrzymałości, bezpieczeństwa użytkowania oraz optymalnej wydajności. Kluczowe dla sukcesu tego etapu są dogłębne zrozumienie praw fizyki, mechaniki materiałów oraz specyfiki działania maszyny, dla której element jest projektowany. Inżynierowie muszą brać pod uwagę szereg czynników, takich jak obciążenia mechaniczne, termiczne, chemiczne, a także warunki pracy, które mogą wpływać na żywotność części. Ignorowanie któregokolwiek z tych aspektów może prowadzić do przedwczesnego zużycia, awarii, a w skrajnych przypadkach nawet do zagrożenia życia użytkowników.

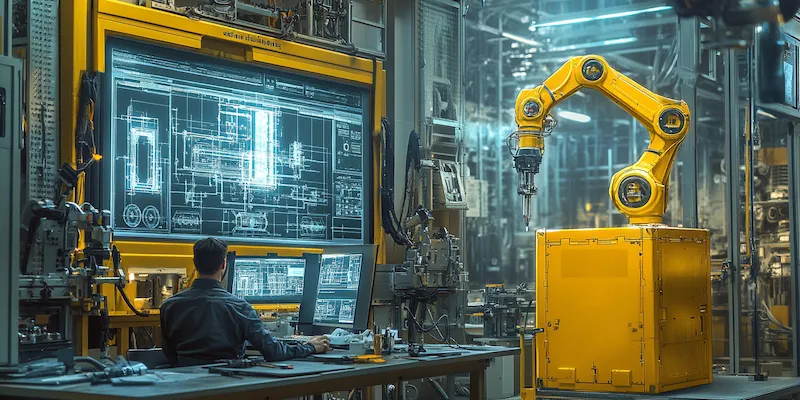

Proces ten rozpoczyna się od precyzyjnego zdefiniowania wymagań technicznych, które obejmują nie tylko parametry geometryczne, ale także dopuszczalne naprężenia, tolerancje wymiarowe, jakość powierzchni oraz materiał, z którego element ma być wykonany. Następnie, przy użyciu zaawansowanych narzędzi, takich jak oprogramowanie CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering), tworzone są modele geometryczne oraz przeprowadzane są symulacje obciążeń. Metody analizy metodą elementów skończonych (MES) pozwalają na wirtualne testowanie wytrzymałości projektu w różnych warunkach, identyfikując potencjalne słabe punkty i obszary krytyczne. Dzięki temu możliwe jest wprowadzenie optymalizacji już na etapie projektowania, zanim powstanie fizyczny prototyp, co znacząco redukuje koszty i czas produkcji.

Wybór odpowiedniego materiału jest równie istotny. Różne materiały – metale, stopy, tworzywa sztuczne, kompozyty – posiadają odmienne właściwości mechaniczne, termiczne i chemiczne. Dobór materiału musi być ściśle powiązany z przewidywanymi obciążeniami i warunkami pracy. Na przykład, elementy pracujące pod dużym obciążeniem dynamicznym wymagają materiałów o wysokiej granicy plastyczności i udarności, podczas gdy elementy narażone na korozję potrzebują materiałów odpornych na działanie czynników chemicznych. Inżynierowie muszą również brać pod uwagę koszty materiałów, ich dostępność oraz możliwości technologiczne związane z ich obróbką.

Dokładne obliczenia wytrzymałościowe w projektowaniu części maszyn

Solidne obliczenia wytrzymałościowe stanowią kręgosłup każdego projektu elementu maszynowego. Bez nich ryzyko popełnienia błędów konstrukcyjnych, które mogłyby doprowadzić do przedwczesnego zużycia lub awarii, jest niezwykle wysokie. Inżynierowie muszą precyzyjnie określić wszystkie rodzaje obciążeń, jakim dany element będzie podlegał podczas eksploatacji. Mogą to być obciążenia statyczne, czyli stałe, niezmienne w czasie, jak ciężar własny konstrukcji, ale także obciążenia dynamiczne, zmienne, takie jak drgania, uderzenia czy cykliczne naprężenia wynikające z ruchu obrotowego lub posuwisto-zwrotnego.

Kluczowe jest zastosowanie odpowiednich norm i standardów branżowych, które zawierają wytyczne dotyczące metod obliczeniowych, współczynników bezpieczeństwa oraz dopuszczalnych naprężeń dla różnych materiałów i typów elementów. Analiza naprężeń i odkształceń pozwala na przewidzenie, jak materiał zareaguje pod wpływem zewnętrznych sił. Metody takie jak analiza naprężeń krytycznych, analiza zmęczeniowa czy analiza wyboczeniowa pozwalają na ocenę bezpieczeństwa konstrukcji w długim okresie czasu, uwzględniając zjawiska, które mogą prowadzić do degradacji materiału.

Obliczenia te często wykorzystują zaawansowane narzędzia informatyczne, w tym wspomnianą wcześniej metodę elementów skończonych (MES). Pozwala ona na szczegółowe modelowanie rozkładu naprężeń i odkształceń w skomplikowanych geometriach, uwzględniając nieregularności kształtu, koncentratory naprężeń i inne czynniki, które mogłyby zostać pominięte w tradycyjnych, analitycznych metodach obliczeniowych. Wyniki symulacji MES pozwalają inżynierom na identyfikację obszarów o najwyższych naprężeniach i potencjalnych miejscach powstawania pęknięć, co umożliwia wprowadzenie modyfikacji w projekcie w celu ich eliminacji lub zminimalizowania ryzyka.

Optymalizacja kształtu i wymiarów elementów maszynowych dla efektywności

Wykorzystanie metod projektowania zoptymalizowanego pod kątem topologii (Topology Optimization) pozwala na automatyczne generowanie kształtów elementów, które najlepiej rozkładają obciążenia, eliminując zbędny materiał. Algorytmy te, bazując na zdefiniowanych obszarach obciążenia i podparcia, sugerują optymalną dystrybucję materiału, co często prowadzi do powstania nieregularnych, organicznych kształtów, które są trudne do uzyskania tradycyjnymi metodami produkcyjnymi, ale doskonale sprawdzają się w praktyce. Takie podejście jest szczególnie cenne w branżach, gdzie redukcja masy jest priorytetem, na przykład w przemyśle lotniczym czy motoryzacyjnym.

Optymalizacja wymiarów obejmuje również precyzyjne określenie tolerancji. Nawet niewielkie odchylenia od nominalnych wymiarów mogą wpływać na sposób pracy elementu, jego współpracę z innymi częściami oraz ogólną niezawodność. Dbałość o właściwe pasowanie, luzy robocze i odpowiednie dociski zapewnia płynne działanie mechanizmów i zapobiega nadmiernemu zużyciu wynikającemu z tarcia czy wibracji. Inżynierowie muszą uwzględniać procesy produkcyjne i ich ograniczenia przy definiowaniu tolerancji, dążąc do osiągnięcia równowagi między precyzją a kosztami wytwarzania.

Specyfika projektowania elementów maszyn z tworzyw sztucznych i kompozytów

Projektowanie elementów maszyn wykonanych z tworzyw sztucznych i materiałów kompozytowych otwiera nowe możliwości konstrukcyjne, ale jednocześnie wymaga od inżynierów specjalistycznej wiedzy i innego podejścia niż w przypadku tradycyjnych metali. Tworzywa sztuczne oferują szereg zalet, takich jak niska gęstość, odporność na korozję, dobre właściwości izolacyjne oraz możliwość łatwego formowania skomplikowanych kształtów. Kompozyty, łącząc różne materiały (np. włókna szklane lub węglowe z żywicami polimerowymi), pozwalają na uzyskanie bardzo wysokiej wytrzymałości przy jednocześnie niskiej masie.

Jednakże, te materiały charakteryzują się odmiennymi właściwościami mechanicznymi w porównaniu do metali. Ich zachowanie pod obciążeniem może być bardziej złożone, obejmując zjawiska takie jak pełzanie (zmiana kształtu pod stałym obciążeniem w czasie), relaksacja naprężeń, zależność właściwości od temperatury czy kierunku włókien w kompozytach. Projektowanie elementów z tych materiałów wymaga dokładnego analizowania ich właściwości anizotropowych, czyli zależnych od kierunku. Symulacje MES muszą uwzględniać te specyficzne cechy, aby precyzyjnie przewidzieć zachowanie elementu w warunkach eksploatacji.

Ważnym aspektem jest również dobór odpowiedniego rodzaju tworzywa sztucznego lub kompozytu do konkretnego zastosowania. Istnieje szeroka gama polimerów, od popularnych polietylenów i polipropylenów, po techniczne poliamidy, poliwęglany czy PTFE, a każdy z nich ma swoje unikalne właściwości. Podobnie w przypadku kompozytów, wybór rodzaju włókna (szklane, węglowe, aramidowe) i matrycy żywicznej decyduje o końcowych parametrach. Proces projektowania musi również uwzględniać specyfikę technologii wytwarzania, takiej jak wtrysk, wytłaczanie, laminowanie czy formowanie kompresyjne, ponieważ wpływa ona na strukturę materiału i jego właściwości.

Zastosowanie nowoczesnych technologii w projektowaniu elementów maszynowych

Rozwój technologiczny rewolucjonizuje proces projektowania elementów maszyn, wprowadzając narzędzia i metody, które znacząco podnoszą jego precyzję, efektywność i zakres możliwości. Jednym z kluczowych przełomów jest powszechne wykorzystanie zaawansowanego oprogramowania CAD/CAE, które umożliwia tworzenie bardzo szczegółowych modeli trójwymiarowych, przeprowadzanie złożonych symulacji i analiz, a także automatyzację wielu powtarzalnych czynności projektowych. Wirtualne prototypowanie, dzięki symulacjom MES, pozwala na testowanie wytrzymałości, odporności termicznej czy przepływu płynów bez konieczności fizycznego wytwarzania kosztownych prototypów.

Kolejnym niezwykle ważnym kierunkiem jest rozwój druku 3D, znanej również jako wytwarzanie przyrostowe (Additive Manufacturing). Ta technologia umożliwia budowanie elementów warstwa po warstwie, co pozwala na tworzenie niezwykle skomplikowanych geometrii, niemożliwych do uzyskania tradycyjnymi metodami obróbki skrawaniem czy formowania. Druk 3D otwiera drogę do projektowania elementów zoptymalizowanych topologicznie, o wewnętrznych strukturach kratownicowych czy kanalikach chłodzących, które znacząco poprawiają ich parametry mechaniczne i termiczne przy jednoczesnej redukcji masy. Możliwe jest również tworzenie elementów z różnorodnych materiałów, w tym metali, tworzyw sztucznych czy kompozytów, w jednym procesie.

Współczesne projektowanie elementów maszyn coraz częściej korzysta również z technik uczenia maszynowego i sztucznej inteligencji. Algorytmy te mogą analizować ogromne zbiory danych z poprzednich projektów i testów, identyfikując zależności i wzorce, które pomagają w prognozowaniu właściwości nowych konstrukcji lub sugerowaniu optymalnych rozwiązań. Sztuczna inteligencja może być wykorzystywana do automatycznego generowania wariantów projektowych, optymalizacji parametrów produkcyjnych czy nawet do przewidywania potencjalnych awarii w trakcie eksploatacji. Integracja tych nowoczesnych technologii pozwala na tworzenie elementów maszynowych o niespotykanej dotąd wydajności, trwałości i złożoności.

Ważność analizy kinetycznej i dynamicznej w projektowaniu ruchomych części maszyn

Projektowanie elementów maszyn, które są częścią mechanizmów poruszających się, wymaga szczegółowego uwzględnienia analizy kinetycznej i dynamicznej. Kinematyka zajmuje się opisem ruchu obiektów bez uwzględniania sił, które go wywołują, skupiając się na takich parametrach jak prędkość, przyspieszenie, trajektoria ruchu czy wzajemne położenie elementów. Analiza kinetyczna natomiast analizuje związek między siłami a ruchem, badając masy, momenty bezwładności, siły bezwładności i momenty sił działających na ruchome części.

W przypadku mechanizmów takich jak dźwignie, wały korbowe, przekładnie zębate czy układy zawieszenia, dokładne obliczenie prędkości i przyspieszeń poszczególnych elementów jest kluczowe dla zapewnienia płynności działania i uniknięcia szarpnięć czy niepożądanych wibracji. Analiza dynamiczna pozwala na określenie sił bezwładności, które pojawiają się w wyniku zmian prędkości i kierunku ruchu. Siły te, jeśli nie zostaną odpowiednio skompensowane lub uwzględnione w projekcie, mogą prowadzić do nadmiernych obciążeń elementów, zwiększonego zużycia, a nawet do uszkodzenia konstrukcji.

Inżynierowie projektujący ruchome części maszyn muszą również brać pod uwagę takie czynniki jak momenty bezwładności. Elementy o dużym momencie bezwładności wymagają większej siły do rozpoczęcia ruchu lub zmiany jego kierunku, co wpływa na zapotrzebowanie mocy i dynamikę całego układu. Projektowanie często polega na minimalizacji momentów bezwładności w obszarach, gdzie jest to korzystne dla dynamiki pracy. Zrozumienie i precyzyjne obliczenie tych wszystkich zjawisk pozwala na stworzenie mechanizmów, które są nie tylko wytrzymałe, ale także efektywne energetycznie i komfortowe w użytkowaniu.

Wpływ warunków środowiskowych na projektowanie elementów maszynowych

Warunki środowiskowe, w jakich maszyna i jej elementy będą pracować, mają fundamentalny wpływ na ich wybór materiałowy, konstrukcję i długowieczność. Ignorowanie tych czynników może prowadzić do przedwczesnego zużycia, korozji, degradacji materiałów lub utraty właściwości mechanicznych, co w konsekwencji skutkuje awarią. Dlatego też, analiza wpływu środowiska jest integralną częścią procesu projektowania elementów maszyn.

Jednym z najczęstszych czynników środowiskowych jest temperatura. Ekstremalne temperatury, zarówno wysokie, jak i niskie, mogą znacząco wpływać na właściwości materiałów. Wysoka temperatura może obniżać wytrzymałość, powodować pełzanie materiału lub jego degradację termiczną. Niska temperatura może zwiększać kruchość i zmniejszać udarność. Projektanci muszą dobierać materiały odporne na przewidywany zakres temperatur pracy i uwzględniać potencjalne zmiany ich właściwości w obliczeniach wytrzymałościowych.

Wilgotność i obecność czynników chemicznych to kolejne istotne zagrożenia. Korozja, czyli proces niszczenia materiałów pod wpływem reakcji chemicznych z otoczeniem, jest szczególnie problematyczna w przypadku metali. Wilgotne środowisko, obecność soli, kwasów, zasad czy agresywnych substancji chemicznych może przyspieszać proces korozji, osłabiając element i prowadząc do jego uszkodzenia. W takich przypadkach konieczne jest stosowanie materiałów odpornych na korozję, takich jak stal nierdzewna, stopy aluminium, tworzywa sztuczne, lub stosowanie odpowiednich powłok ochronnych.

Inne czynniki środowiskowe obejmują promieniowanie UV (wpływające na tworzywa sztuczne), obecność pyłów i cząstek ściernych (powodujących zużycie), a także ciśnienie atmosferyczne. Każdy z tych czynników wymaga odpowiedniego podejścia projektowego i doboru materiałów, aby zapewnić niezawodność i trwałość elementów maszynowych przez cały okres ich eksploatacji.