Automatyzacja w przemyśle to proces, który ma na celu zwiększenie efektywności produkcji poprzez zastosowanie technologii, które zastępują lub wspierają ludzką pracę. Wprowadzenie automatyzacji do zakładów przemysłowych pozwala na znaczne przyspieszenie procesów produkcyjnych, co przekłada się na wyższą wydajność. Dzięki zastosowaniu robotów i systemów automatycznych, przedsiębiorstwa mogą zredukować czas potrzebny na wykonanie poszczególnych operacji. Automatyzacja eliminuje także błędy ludzkie, co prowadzi do poprawy jakości produktów. Warto zauważyć, że automatyzacja nie tylko zwiększa wydajność, ale również pozwala na lepsze zarządzanie zasobami. Przemysł korzystający z nowoczesnych technologii może optymalizować zużycie surowców oraz energii, co jest niezwykle istotne w kontekście ochrony środowiska. Wprowadzenie automatyzacji wiąże się także z koniecznością przeszkolenia pracowników, którzy będą musieli nauczyć się obsługi nowych systemów i maszyn.

Jakie są korzyści z automatyzacji w przemyśle

Korzyści płynące z automatyzacji w przemyśle są liczne i różnorodne. Przede wszystkim, automatyzacja przyczynia się do znacznego obniżenia kosztów produkcji. Dzięki zastosowaniu robotów i maszyn, firmy mogą zmniejszyć zatrudnienie w obszarach wymagających powtarzalnych czynności, co pozwala na zaoszczędzenie środków finansowych. Kolejną korzyścią jest zwiększenie elastyczności produkcji. Nowoczesne systemy automatyczne umożliwiają szybką zmianę linii produkcyjnej w odpowiedzi na zmieniające się potrzeby rynku. Firmy mogą łatwo dostosować swoje procesy do nowych produktów lub zmieniających się wymagań klientów. Automatyzacja wpływa również na bezpieczeństwo pracy. Roboty mogą przejmować niebezpieczne zadania, co znacząco redukuje ryzyko wypadków i urazów w miejscu pracy. Dodatkowo, dzięki monitorowaniu procesów w czasie rzeczywistym, przedsiębiorstwa mogą szybko reagować na ewentualne problemy, co zwiększa bezpieczeństwo całego zakładu.

Jakie technologie są wykorzystywane w automatyzacji przemysłowej

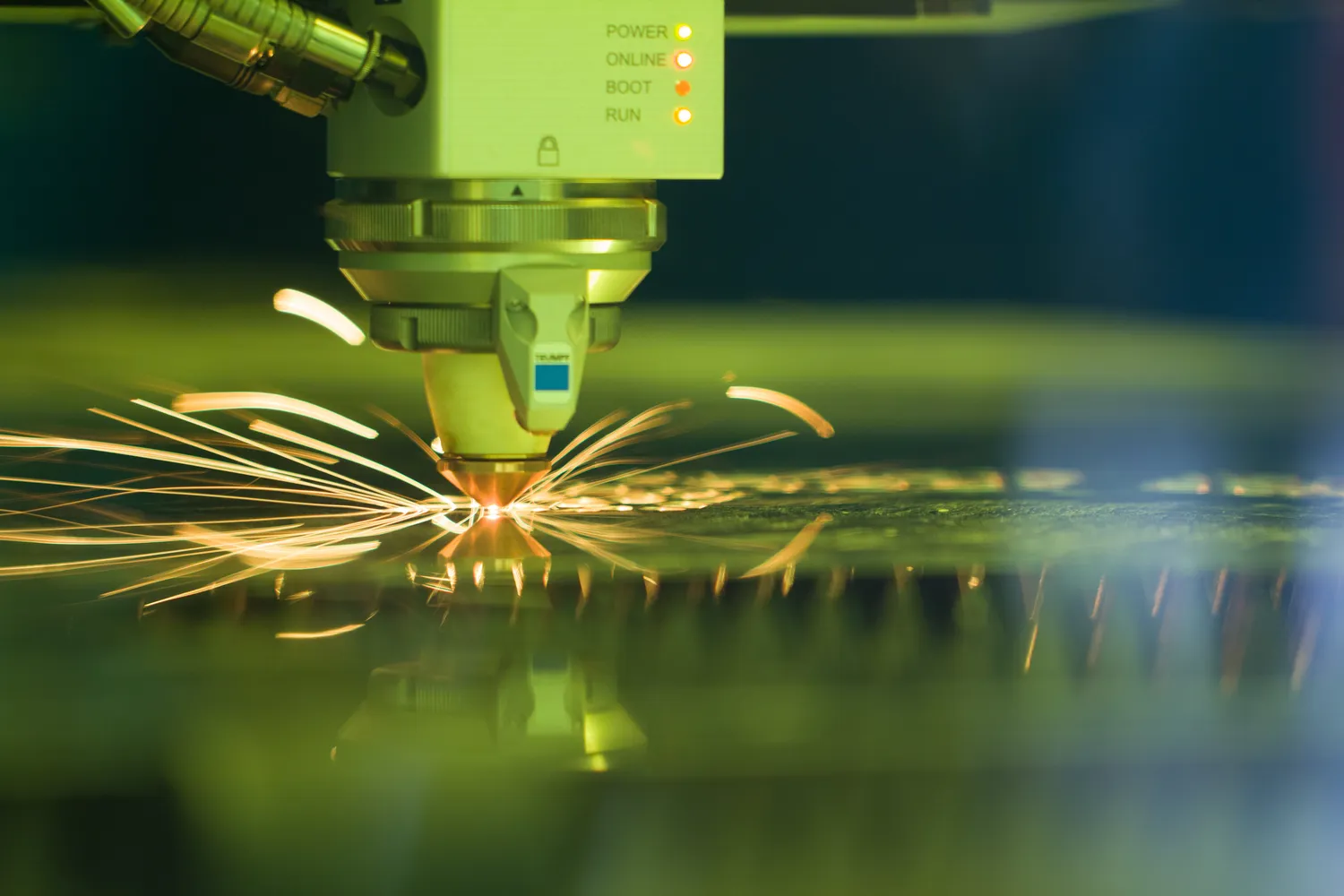

W automatyzacji przemysłowej wykorzystywane są różnorodne technologie, które mają na celu usprawnienie procesów produkcyjnych. Jedną z najpopularniejszych technologii są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Roboty te charakteryzują się dużą precyzją oraz zdolnością do pracy w trudnych warunkach, co czyni je idealnym rozwiązaniem dla wielu branż. Inną istotną technologią są systemy sterowania procesami, które umożliwiają monitorowanie i zarządzanie produkcją w czasie rzeczywistym. Dzięki tym systemom przedsiębiorstwa mogą analizować dane dotyczące wydajności oraz jakości produkcji, co pozwala na szybką identyfikację problemów i ich rozwiązanie. W ostatnich latach coraz większą popularność zdobywają także technologie związane z Internetem Rzeczy (IoT), które umożliwiają łączenie maszyn i urządzeń w sieci oraz zbieranie danych o ich pracy. To pozwala na jeszcze lepsze zarządzanie procesami oraz optymalizację produkcji.

Jakie wyzwania niesie ze sobą automatyzacja w przemyśle

Automatyzacja w przemyśle niesie ze sobą wiele wyzwań, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowych technologii. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne maszyny oraz oprogramowanie, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych. Dodatkowo, wdrożenie automatyzacji często wiąże się z koniecznością restrukturyzacji organizacyjnej oraz zmiany sposobu pracy zespołów. Pracownicy mogą obawiać się utraty miejsc pracy lub konieczności nauki nowych umiejętności, co może prowadzić do oporu przed zmianami. Kolejnym wyzwaniem jest zapewnienie odpowiedniego poziomu bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfryzacji. Firmy muszą inwestować w zabezpieczenia oraz szkolenia dla pracowników dotyczące ochrony informacji. Ponadto, przedsiębiorstwa muszą również dbać o ciągłość działania systemów automatycznych oraz ich serwisowanie, aby uniknąć przestojów produkcyjnych związanych z awariami maszyn czy oprogramowania.

Jak automatyzacja w przemyśle wpływa na zatrudnienie i umiejętności pracowników

Automatyzacja w przemyśle ma znaczący wpływ na rynek pracy oraz umiejętności pracowników. Wprowadzenie nowoczesnych technologii często prowadzi do redukcji miejsc pracy w obszarach, które wcześniej wymagały dużej liczby pracowników do wykonywania rutynowych zadań. Przykładowo, linie montażowe, które kiedyś były obsługiwane przez wielu ludzi, teraz mogą być zarządzane przez kilka robotów. To zjawisko może budzić obawy wśród pracowników, którzy obawiają się utraty zatrudnienia. Jednakże automatyzacja nie tylko eliminuje pewne stanowiska, ale także tworzy nowe możliwości zatrudnienia w obszarach związanych z technologią, inżynierią oraz zarządzaniem systemami automatycznymi. Pracownicy muszą dostosować się do zmieniającego się rynku pracy, co często wiąże się z koniecznością zdobycia nowych umiejętności. Szkolenia oraz kursy doskonalące stają się kluczowe dla osób, które chcą utrzymać swoją konkurencyjność na rynku pracy. Warto również zauważyć, że automatyzacja może prowadzić do wzrostu jakości pracy, ponieważ pracownicy mogą skupić się na bardziej kreatywnych i wymagających zadaniach, które nie są łatwe do zautomatyzowania.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja znajduje zastosowanie w wielu branżach przemysłowych, a jej przykłady można znaleźć w różnych sektorach gospodarki. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów, spawania oraz malowania karoserii. Dzięki automatyzacji procesy te są znacznie szybsze i bardziej precyzyjne, co przekłada się na wyższą jakość końcowego produktu. W branży spożywczej automatyzacja jest stosowana do pakowania żywności, sortowania produktów oraz monitorowania jakości surowców. Systemy automatyczne pozwalają na utrzymanie wysokich standardów higieny oraz bezpieczeństwa żywności. W sektorze elektronicznym automatyzacja odgrywa kluczową rolę w produkcji komponentów elektronicznych, gdzie precyzyjne operacje są niezbędne dla zapewnienia jakości produktów. W logistyce i magazynowaniu automatyzacja przyczynia się do optymalizacji procesów transportowych oraz zarządzania zapasami. Systemy automatyczne umożliwiają śledzenie przesyłek w czasie rzeczywistym oraz efektywne zarządzanie przestrzenią magazynową.

Jakie są przyszłe kierunki rozwoju automatyzacji w przemyśle

Przyszłość automatyzacji w przemyśle zapowiada się niezwykle interesująco i dynamicznie. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z systemami automatycznymi. Dzięki zaawansowanym algorytmom uczenia maszynowego maszyny będą mogły podejmować bardziej skomplikowane decyzje oraz uczyć się na podstawie analizy danych zebranych podczas pracy. To otworzy nowe możliwości dla przedsiębiorstw, które będą mogły lepiej dostosowywać swoje procesy produkcyjne do zmieniających się warunków rynkowych. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na łączenie maszyn i urządzeń w sieci oraz zbieranie danych o ich pracy. Dzięki temu przedsiębiorstwa będą mogły monitorować wydajność swoich systemów w czasie rzeczywistym oraz optymalizować procesy produkcyjne na podstawie uzyskanych informacji. Automatyzacja będzie również coraz bardziej związana z ekologią i zrównoważonym rozwojem. Firmy będą poszukiwać sposobów na zmniejszenie zużycia energii oraz surowców poprzez wdrażanie bardziej efektywnych technologii produkcyjnych.

Jakie są najważniejsze trendy w automatyzacji przemysłowej

W ostatnich latach można zaobserwować kilka kluczowych trendów w dziedzinie automatyzacji przemysłowej, które mają znaczący wpływ na sposób funkcjonowania zakładów produkcyjnych. Jednym z nich jest rosnąca popularność robotyzacji współpracującej, czyli tzw. cobotów, które są zaprojektowane tak, aby mogły pracować obok ludzi bezpiecznie i efektywnie. Coboty mogą wspierać pracowników w wykonywaniu powtarzalnych lub ciężkich zadań, co zwiększa wydajność pracy i poprawia komfort zatrudnionych. Kolejnym istotnym trendem jest wykorzystanie analizy danych oraz big data do optymalizacji procesów produkcyjnych. Firmy zaczynają inwestować w technologie umożliwiające zbieranie i analizowanie dużych zbiorów danych dotyczących wydajności maszyn czy jakości produktów, co pozwala na szybsze podejmowanie decyzji i eliminowanie problemów przed ich eskalacją. Również rozwój chmur obliczeniowych sprawia, że przedsiębiorstwa mogą korzystać z zaawansowanych narzędzi analitycznych bez konieczności inwestowania w drogie infrastruktury IT.

Jakie wyzwania stoją przed firmami wdrażającymi automatyzację

Wdrażanie automatyzacji wiąże się z wieloma wyzwaniami, którym muszą stawić czoła przedsiębiorstwa decydujące się na ten krok. Przede wszystkim jednym z największych wyzwań jest koszt inwestycji związanych z zakupem nowoczesnych maszyn oraz oprogramowania. Dla wielu firm szczególnie małych i średnich może to stanowić barierę finansową, która ogranicza ich możliwości rozwoju i modernizacji procesów produkcyjnych. Kolejnym istotnym problemem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii oraz adaptacji do zmieniającego się środowiska pracy. Pracownicy muszą być odpowiednio przygotowani do korzystania z nowoczesnych systemów i maszyn, co wymaga czasu i zasobów ze strony firmy. Dodatkowo przedsiębiorstwa muszą zmierzyć się z kwestiami związanymi z bezpieczeństwem danych oraz ochroną przed cyberatakami, które stają się coraz bardziej powszechne wraz z cyfryzacją procesów przemysłowych.

Jakie są najlepsze praktyki wdrażania automatyzacji w przemyśle

Aby skutecznie wdrożyć automatyzację w przemyśle, warto kierować się kilkoma najlepszymi praktykami, które pomogą uniknąć typowych pułapek i zwiększyć szanse na sukces projektu. Przede wszystkim kluczowe jest dokładne zaplanowanie procesu wdrożenia oraz określenie celów biznesowych związanych z automatyzacją. Firmy powinny przeprowadzić szczegółową analizę swoich procesów produkcyjnych oraz zidentyfikować obszary wymagające optymalizacji lub wsparcia technologicznego. Ważne jest także zaangażowanie pracowników we wszystkie etapy projektu – ich wiedza i doświadczenie mogą okazać się nieocenione podczas wyboru odpowiednich rozwiązań technologicznych oraz podczas samego procesu wdrożenia. Kolejnym krokiem powinno być wybór odpowiednich partnerów technologicznych oraz dostawców sprzętu i oprogramowania, którzy będą mogli zaoferować wsparcie techniczne oraz szkolenia dla pracowników.