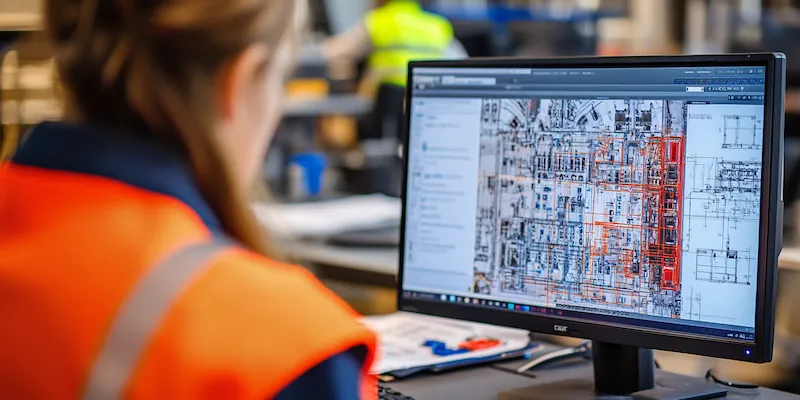

Budowa prototypów maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu obejmują kilka istotnych kroków, które mają na celu zapewnienie, że finalny produkt będzie spełniał oczekiwania użytkowników oraz normy jakości. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie i projektanci opracowują wstępne pomysły oraz rysunki techniczne. W tej fazie ważne jest zrozumienie potrzeb rynku oraz funkcji, jakie ma pełnić maszyna. Następnie następuje etap projektowania, gdzie szczegółowo opracowywane są wszystkie elementy konstrukcyjne. W tym momencie często korzysta się z zaawansowanych programów CAD, które umożliwiają wizualizację i symulację działania maszyny. Po zakończeniu projektowania przystępuje się do budowy prototypu, co zazwyczaj wiąże się z wykorzystaniem różnych materiałów oraz technologii produkcji. Ostatnim etapem jest testowanie prototypu, które pozwala na identyfikację ewentualnych błędów oraz konieczności wprowadzenia poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn opiera się na różnorodnych technologiach, które znacząco wpływają na efektywność i jakość procesu. Jedną z najważniejszych technologii jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów i elementów bez potrzeby stosowania tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projekcie i testować różne rozwiązania bez dużych nakładów finansowych. Kolejną istotną technologią jest CNC, czyli komputerowe sterowanie maszynami numerycznymi, które umożliwia precyzyjne cięcie i formowanie materiałów. To rozwiązanie znacząco zwiększa dokładność wykonania poszczególnych komponentów prototypu. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na analizę zachowania maszyny w różnych warunkach przed jej fizycznym zbudowaniem.

Jakie wyzwania napotykają inżynierowie podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny wynik projektu. Jednym z głównych problemów jest ograniczenie budżetowe, które często zmusza inżynierów do podejmowania trudnych decyzji dotyczących wyboru materiałów czy technologii produkcji. W przypadku ograniczonych środków finansowych może być konieczne rezygnowanie z niektórych innowacyjnych rozwiązań na rzecz tańszych alternatyw, co może wpłynąć na jakość końcowego produktu. Kolejnym wyzwaniem jest czas realizacji projektu; często terminy są napięte, co sprawia, że inżynierowie muszą pracować pod presją czasu. W rezultacie mogą pojawić się błędy lub niedociągnięcia w projekcie, które będą wymagały późniejszych poprawek. Dodatkowo, współpraca zespołowa jest kluczowa w tym procesie; różne dziedziny wiedzy muszą być ze sobą skoordynowane, co nie zawsze jest łatwe do osiągnięcia.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn przynosi szereg korzyści zarówno dla firm zajmujących się inżynierią, jak i dla ich klientów. Przede wszystkim umożliwia ona szybsze wprowadzenie innowacji na rynek; dzięki prototypom można testować nowe pomysły i rozwiązania bez konieczności inwestowania w pełnowymiarową produkcję. To pozwala firmom na elastyczne dostosowywanie się do potrzeb rynku oraz reagowanie na zmieniające się oczekiwania klientów. Ponadto budowa prototypów sprzyja lepszemu zrozumieniu funkcjonowania maszyny; inżynierowie mogą analizować działanie poszczególnych komponentów i identyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji seryjnej. Dzięki temu można uniknąć kosztownych błędów i poprawić jakość końcowego produktu. Kolejną korzyścią jest możliwość uzyskania cennych informacji zwrotnych od użytkowników; testowanie prototypu przez potencjalnych klientów pozwala na zebranie opinii i sugestii dotyczących dalszego rozwoju produktu.

Jakie są najczęstsze błędy w budowie prototypów maszyn

Budowa prototypów maszyn to złożony proces, w którym mogą wystąpić różne błędy, które mają wpływ na jakość i funkcjonalność finalnego produktu. Jednym z najczęstszych błędów jest brak dokładnych specyfikacji technicznych na etapie projektowania. Bez precyzyjnych wymagań inżynierowie mogą mieć trudności z określeniem, jakie materiały i technologie będą najlepsze do realizacji projektu. Innym powszechnym problemem jest niewłaściwe zarządzanie czasem; często zespoły projektowe nie przewidują wystarczającej ilości czasu na testowanie i wprowadzanie poprawek, co prowadzi do pośpiechu i niedokładności. Warto również zwrócić uwagę na kwestie komunikacyjne w zespole; brak efektywnej współpracy między członkami grupy może prowadzić do nieporozumień oraz błędów w realizacji projektu. Kolejnym istotnym błędem jest ignorowanie opinii użytkowników podczas testowania prototypu. Zbieranie informacji zwrotnych od potencjalnych klientów jest kluczowe dla udoskonalenia produktu, a ich pominięcie może skutkować tym, że finalny produkt nie spełni oczekiwań rynku.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Aby proces budowy prototypów maszyn był jak najbardziej efektywny, warto stosować sprawdzone praktyki, które mogą znacząco poprawić jakość i wydajność pracy zespołu. Przede wszystkim kluczowe jest stworzenie szczegółowego planu działania, który uwzględnia wszystkie etapy projektu oraz harmonogram prac. Dzięki temu zespół będzie miał jasny obraz tego, co należy zrobić i kiedy. Ważne jest także regularne przeprowadzanie spotkań zespołowych, które pozwolą na bieżąco omawiać postępy oraz ewentualne problemy. Warto również korzystać z nowoczesnych narzędzi do zarządzania projektami, które umożliwiają śledzenie zadań oraz komunikację między członkami zespołu. Kolejną dobrą praktyką jest angażowanie użytkowników końcowych już na etapie prototypowania; ich opinie mogą dostarczyć cennych wskazówek dotyczących funkcjonalności i użyteczności maszyny. Testowanie prototypu w rzeczywistych warunkach to kolejny krok, który pozwala na identyfikację ewentualnych problemów oraz wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są trendy w budowie prototypów maszyn w 2023 roku

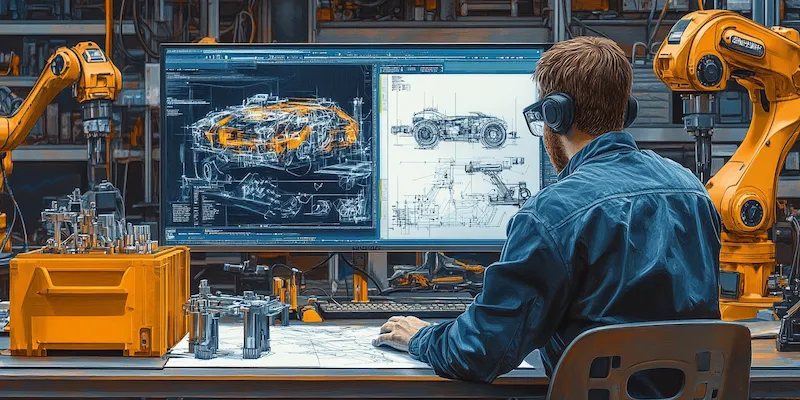

W 2023 roku budowa prototypów maszyn ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca popularność druku 3D, który staje się coraz bardziej dostępny i wszechstronny. Dzięki tej technologii inżynierowie mogą szybko tworzyć skomplikowane geometrie oraz dostosowywać projekty do indywidualnych potrzeb klientów. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotykę oraz sztuczną inteligencję, co pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Warto również zauważyć rosnącą rolę analizy danych; dzięki narzędziom analitycznym inżynierowie mogą lepiej przewidywać zachowanie maszyny oraz optymalizować jej działanie jeszcze przed rozpoczęciem produkcji seryjnej. Trendem staje się także zrównoważony rozwój; firmy coraz częściej poszukują ekologicznych materiałów oraz metod produkcji, które minimalizują wpływ na środowisko naturalne.

Jakie umiejętności są niezbędne do pracy przy budowie prototypów maszyn

Praca przy budowie prototypów maszyn wymaga od inżynierów oraz techników szeregu umiejętności, które są kluczowe dla efektywnego realizowania projektów. Po pierwsze, niezbędna jest znajomość programów CAD, które umożliwiają tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Umiejętność obsługi takich narzędzi pozwala na szybsze wprowadzanie zmian oraz lepszą wizualizację projektu. Kolejną istotną umiejętnością jest zdolność do analizy danych; inżynierowie muszą być w stanie interpretować wyniki testów oraz symulacji, aby podejmować świadome decyzje dotyczące dalszego rozwoju prototypu. Ważne są także umiejętności interpersonalne; praca nad projektem często wymaga współpracy z innymi specjalistami z różnych dziedzin, dlatego umiejętność efektywnej komunikacji jest kluczowa dla sukcesu zespołu. Dodatkowo znajomość nowoczesnych technologii produkcji oraz materiałoznawstwa może znacząco wpłynąć na jakość finalnego produktu.

Jakie są przykłady zastosowania prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich rola jest niezwykle istotna dla rozwoju innowacyjnych produktów. W przemyśle motoryzacyjnym prototypy służą do testowania nowych modeli samochodów; inżynierowie sprawdzają zarówno aspekty techniczne, jak i ergonomię pojazdów przed ich wdrożeniem na rynek. W branży medycznej prototypy urządzeń diagnostycznych czy terapeutycznych pozwalają na ocenę ich skuteczności oraz bezpieczeństwa przed rozpoczęciem produkcji seryjnej. W sektorze elektroniki użytkowej prototypy smartfonów czy tabletów umożliwiają testowanie nowych funkcji oraz interfejsu użytkownika przed premierą produktu. Również w przemyśle lotniczym i kosmicznym prototypy odgrywają kluczową rolę; testowanie nowych samolotów czy satelit wymaga zaawansowanych badań i symulacji, które pozwalają na identyfikację ewentualnych problemów jeszcze przed ich wdrożeniem do użytku komercyjnego.

Jakie są przyszłe kierunki rozwoju budowy prototypów maszyn

Przyszłość budowy prototypów maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; wykorzystanie robotyki i sztucznej inteligencji pozwoli na zwiększenie efektywności oraz dokładności budowy prototypów. Ponadto rozwój technologii druku 3D otworzy nowe możliwości dla inżynierów, umożliwiając im tworzenie jeszcze bardziej skomplikowanych struktur z różnych materiałów. Warto również zwrócić uwagę na rosnącą rolę analizy danych; dzięki zaawansowanym algorytmom możliwe będzie lepsze prognozowanie wyników testowania prototypu oraz optymalizacja jego działania już na etapie projektowania. Zrównoważony rozwój stanie się kolejnym istotnym aspektem; firmy będą dążyć do minimalizacji wpływu swoich produktów na środowisko naturalne poprzez wybór ekologicznych materiałów oraz energooszczędnych procesów produkcji.