Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji w celu oddzielenia różnych substancji chemicznych na podstawie ich temperatury wrzenia. W praktyce oznacza to, że rozpuszczalniki o niższej temperaturze wrzenia mogą być oddzielane od tych o wyższej temperaturze, co pozwala na uzyskanie czystszych produktów. Proces ten jest szczególnie ważny w przemyśle chemicznym, gdzie czystość substancji ma kluczowe znaczenie dla jakości końcowego produktu. Destylatory są wykorzystywane nie tylko w laboratoriach, ale również w przemyśle farmaceutycznym, kosmetycznym oraz petrochemicznym. W każdym z tych sektorów destylacja pozwala na efektywne odzyskiwanie cennych rozpuszczalników, co przyczynia się do zmniejszenia kosztów produkcji oraz ochrony środowiska poprzez ograniczenie odpadów.

Jakie są rodzaje destylatorów do rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylatorów do rozpuszczalników, które różnią się zarówno konstrukcją, jak i zastosowaniem. Najpopularniejsze z nich to destylatory prostokątne i cylindryczne, które różnią się kształtem zbiornika oraz sposobem prowadzenia procesu destylacji. Destylatory prostokątne charakteryzują się większą powierzchnią wymiany ciepła, co może przyspieszyć proces oddzielania substancji. Z kolei destylatory cylindryczne są bardziej kompaktowe i łatwiejsze w obsłudze. Innym rodzajem są destylatory próżniowe, które działają w obniżonym ciśnieniu, co pozwala na destylację substancji w niższych temperaturach. Jest to szczególnie istotne w przypadku delikatnych związków chemicznych, które mogą ulegać degradacji w wysokich temperaturach. Warto również wspomnieć o destylatorach frakcyjnych, które umożliwiają jednoczesne oddzielanie kilku składników o różnych temperaturach wrzenia.

Jakie materiały są używane do budowy destylatorów

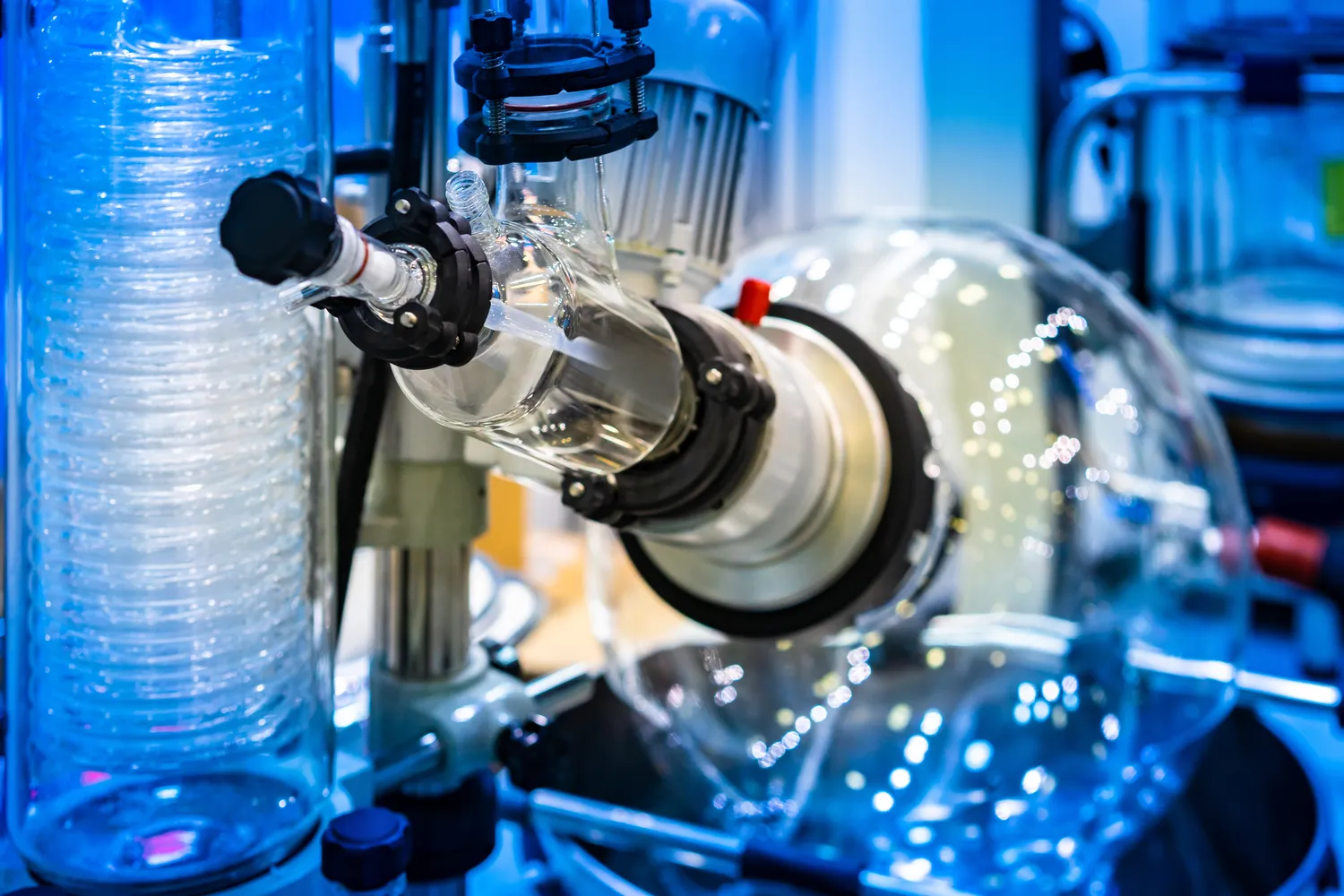

Budowa destylatora do rozpuszczalników wymaga zastosowania odpowiednich materiałów, które będą odporne na działanie chemikaliów oraz wysokich temperatur. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się dużą odpornością na korozję oraz łatwością w utrzymaniu czystości. Stal nierdzewna zapewnia również długowieczność urządzenia oraz minimalizuje ryzyko reakcji chemicznych z substancjami destylowanymi. Inne materiały stosowane w budowie destylatorów to szkło borokrzemowe oraz teflon, które również wykazują wysoką odporność na działanie agresywnych chemikaliów. Szkło jest często wykorzystywane w laboratoriach ze względu na swoją przezroczystość, co umożliwia obserwację procesu destylacji. Teflon natomiast znajduje zastosowanie w elementach uszczelniających oraz rurkach prowadzących substancje chemiczne.

Jakie są zalety korzystania z domowego destylatora

Korzystanie z domowego destylatora do rozpuszczalników ma wiele zalet, które przyciągają zarówno amatorów chemii, jak i profesjonalistów zajmujących się produkcją różnych substancji. Po pierwsze, posiadanie własnego urządzenia pozwala na samodzielne odzyskiwanie rozpuszczalników z odpadów chemicznych, co jest korzystne zarówno ekonomicznie, jak i ekologicznie. Dzięki temu można znacznie obniżyć koszty zakupu nowych rozpuszczalników oraz ograniczyć ilość generowanych odpadów. Po drugie, domowy destylator daje możliwość eksperymentowania z różnymi mieszaninami chemicznymi oraz tworzenia własnych preparatów o pożądanych właściwościach. To idealne rozwiązanie dla osób pasjonujących się chemią lub pracujących nad projektami badawczymi. Dodatkowo nowoczesne modele domowych destylatorów są zazwyczaj kompaktowe i łatwe w obsłudze, co sprawia, że mogą być używane nawet przez osoby bez specjalistycznej wiedzy technicznej.

Jakie są najczęstsze zastosowania destylatorów do rozpuszczalników

Destylatory do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle chemicznym są wykorzystywane do oczyszczania i separacji substancji chemicznych, co pozwala na uzyskanie wysokiej czystości produktów końcowych. Przykładem może być produkcja alkoholi, gdzie destylacja jest kluczowym procesem w uzyskiwaniu czystego etanolu z fermentowanych surowców. W laboratoriach naukowych destylatory służą do przeprowadzania eksperymentów oraz analiz chemicznych, umożliwiając badanie właściwości różnych substancji. W przemyśle farmaceutycznym destylacja jest niezbędna do produkcji leków, gdzie czystość składników aktywnych ma kluczowe znaczenie dla skuteczności terapii. Ponadto destylatory są używane w branży kosmetycznej do ekstrakcji olejków eterycznych oraz innych substancji czynnych, które są wykorzystywane w produkcji kosmetyków.

Jakie są kluczowe elementy konstrukcyjne destylatora

Każdy destylator do rozpuszczalników składa się z kilku kluczowych elementów konstrukcyjnych, które współpracują ze sobą w celu efektywnego przeprowadzenia procesu destylacji. Podstawowym elementem jest zbiornik, w którym umieszczana jest mieszanka do destylacji. Zbiornik ten musi być wykonany z materiałów odpornych na działanie chemikaliów oraz wysokich temperatur. Kolejnym istotnym elementem jest system grzewczy, który podgrzewa zawartość zbiornika do odpowiedniej temperatury wrzenia. Może to być zarówno grzałka elektryczna, jak i palnik gazowy. Po osiągnięciu odpowiedniej temperatury pary substancji unoszą się ku górze i przechodzą przez kolumnę destylacyjną, która pełni funkcję separacyjną. Kolumna ta zawiera różne elementy, takie jak wypełnienia czy talerze, które zwiększają powierzchnię wymiany ciepła i umożliwiają lepszą separację składników. Następnie pary przechodzą przez skraplacz, gdzie ulegają schłodzeniu i kondensacji, a uzyskany ciecz zbiera się w naczyniu odbiorczym.

Jakie są koszty zakupu i eksploatacji destylatora

Koszty zakupu i eksploatacji destylatora do rozpuszczalników mogą się znacznie różnić w zależności od jego typu, wielkości oraz przeznaczenia. Na rynku dostępne są zarówno proste modele przeznaczone do użytku domowego, jak i zaawansowane urządzenia przemysłowe, które mogą kosztować znacznie więcej. Proste domowe destylatory można nabyć już za kilkaset złotych, podczas gdy profesjonalne urządzenia mogą kosztować kilka tysięcy złotych lub więcej. Oprócz kosztu zakupu należy również uwzględnić wydatki związane z eksploatacją urządzenia. Należą do nich koszty energii elektrycznej lub gazu potrzebnego do podgrzewania substancji oraz ewentualne koszty konserwacji i naprawy urządzenia. Ważne jest także zapewnienie odpowiednich warunków pracy dla destylatora, co może wiązać się z koniecznością posiadania odpowiedniej wentylacji czy systemu odprowadzania oparów. Warto również pamiętać o kosztach związanych z zakupem surowców chemicznych oraz ich transportem.

Jakie są wymagania prawne dotyczące posiadania destylatora

Posiadanie destylatora do rozpuszczalników wiąże się z pewnymi wymaganiami prawnymi, które różnią się w zależności od kraju oraz lokalnych przepisów. W wielu krajach przepisy dotyczące produkcji substancji chemicznych oraz ich obrotu są ściśle regulowane ze względu na bezpieczeństwo publiczne oraz ochronę środowiska. Osoby planujące zakup destylatora powinny zapoznać się z obowiązującymi przepisami dotyczącymi jego użytkowania oraz ewentualnych zezwoleń wymaganych do prowadzenia działalności związanej z produkcją chemikaliów. W niektórych przypadkach konieczne może być uzyskanie specjalnych licencji lub zgłoszenie działalności do odpowiednich organów nadzorujących. Dodatkowo warto zwrócić uwagę na przepisy dotyczące przechowywania substancji chemicznych oraz ich transportu, które mają na celu zapewnienie bezpieczeństwa zarówno użytkowników, jak i otoczenia.

Jakie są najczęstsze błędy przy używaniu destylatora

Użytkowanie destylatora do rozpuszczalników wymaga zachowania szczególnej ostrożności oraz przestrzegania zasad bezpieczeństwa, aby uniknąć najczęstszych błędów mogących prowadzić do nieefektywnego działania urządzenia lub nawet zagrożeń dla zdrowia i życia użytkownika. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania, co może prowadzić do niepełnej distylacji lub degradacji cennych substancji chemicznych. Użytkownicy często również zaniedbują regularne czyszczenie i konserwację sprzętu, co może wpływać na jego wydajność oraz jakość uzyskiwanych produktów. Innym powszechnym błędem jest brak odpowiedniej wentylacji pomieszczenia, w którym znajduje się destylator; opary chemiczne mogą być niebezpieczne dla zdrowia i powinny być skutecznie odprowadzane na zewnątrz budynku. Użytkownicy powinni także unikać stosowania nieodpowiednich materiałów lub substancji chemicznych w procesie destylacji, co może prowadzić do reakcji niepożądanych lub uszkodzeń sprzętu.

Jakie innowacje technologiczne wpływają na rozwój destylatorów

W ostatnich latach rozwój technologii wpłynął na projektowanie i funkcjonalność destylatorów do rozpuszczalników, co przyczynia się do ich większej efektywności oraz bezpieczeństwa użytkowania. Nowoczesne modele często wyposażone są w zaawansowane systemy monitorowania parametrów pracy urządzenia, takich jak temperatura czy ciśnienie, co pozwala na bieżąco kontrolować proces destylacji i dostosowywać go do zmieniających się warunków. Innowacyjne rozwiązania obejmują również automatyzację procesów sterowania, co sprawia, że obsługa urządzenia staje się prostsza i bardziej intuicyjna dla użytkowników bez specjalistycznej wiedzy technicznej. Dodatkowo nowoczesne materiały stosowane w budowie destylatorów charakteryzują się lepszą odpornością na działanie agresywnych substancji chemicznych oraz wyższą efektywnością energetyczną. Wprowadzenie technologii odzysku ciepła pozwala na zmniejszenie zużycia energii potrzebnej do podgrzewania substancji oraz ograniczenie emisji szkodliwych oparów do atmosfery.