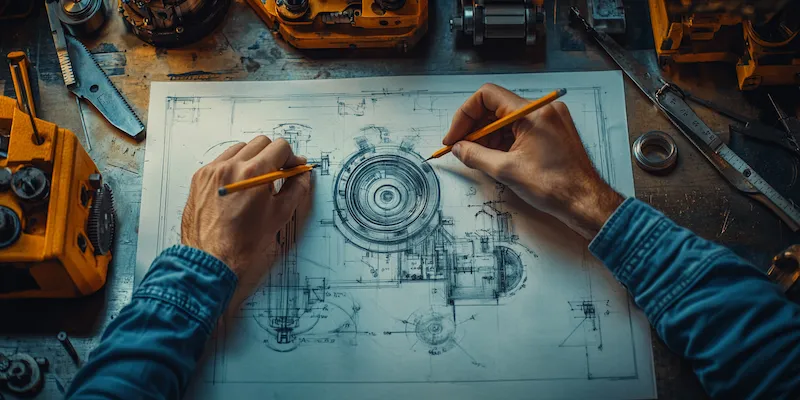

Projektowanie maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Na początku tego procesu istotne jest zdefiniowanie celu, dla którego maszyna ma być stworzona. Warto przeanalizować wymagania użytkowników oraz specyfikacje techniczne, które będą wpływać na funkcjonalność urządzenia. Następnie następuje faza koncepcyjna, w której inżynierowie tworzą wstępne szkice oraz modele 3D. To pozwala na wizualizację projektu i wprowadzenie ewentualnych poprawek przed przystąpieniem do bardziej szczegółowego projektowania. Kolejnym krokiem jest dobór odpowiednich materiałów, które będą miały wpływ na trwałość oraz wydajność maszyny. W tej fazie należy również uwzględnić aspekty ekonomiczne, takie jak koszt produkcji oraz dostępność surowców. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp przechodzi szereg testów, które mają na celu sprawdzenie jego funkcjonalności oraz bezpieczeństwa.

Jakie są najważniejsze aspekty budowy maszyn

Budowa maszyn to skomplikowany proces, który wymaga współpracy wielu specjalistów z różnych dziedzin. Kluczowym elementem jest wybór odpowiednich technologii produkcji, które będą dostosowane do specyfiki danego projektu. Warto zwrócić uwagę na nowoczesne metody wytwarzania, takie jak druk 3D czy obróbka CNC, które mogą znacznie przyspieszyć proces produkcji oraz poprawić jakość finalnego produktu. Kolejnym istotnym aspektem jest zapewnienie odpowiednich warunków pracy dla zespołu montażowego. Ergonomia miejsca pracy ma ogromne znaczenie dla wydajności oraz bezpieczeństwa pracowników. W trakcie budowy maszyny niezwykle ważne jest także przestrzeganie norm i standardów jakości, które są wymagane w danej branży. Kontrola jakości powinna być prowadzona na każdym etapie produkcji, aby zminimalizować ryzyko wystąpienia wadliwych elementów. Po zakończeniu budowy maszyny następuje etap testowania, który ma na celu sprawdzenie jej wydajności oraz funkcjonalności w rzeczywistych warunkach pracy.

Jakie technologie są wykorzystywane w projektowaniu maszyn

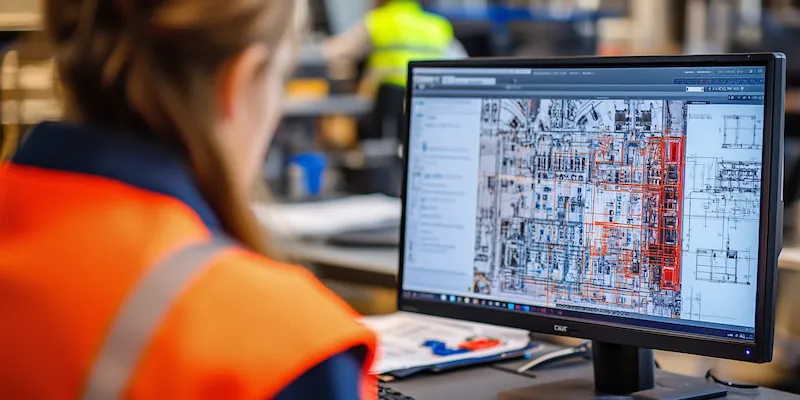

W dzisiejszych czasach projektowanie maszyn opiera się na zaawansowanych technologiach, które znacząco ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki tym aplikacjom możliwe jest szybkie wprowadzanie zmian oraz symulowanie działania maszyny jeszcze przed jej fizycznym zbudowaniem. Inną istotną technologią jest analiza elementów skończonych (FEA), która pozwala na ocenę wytrzymałości konstrukcji pod różnymi obciążeniami. To narzędzie jest niezwykle pomocne w identyfikacji potencjalnych problemów związanych z bezpieczeństwem i trwałością maszyny. Dodatkowo coraz częściej wykorzystywane są technologie związane z automatyzacją i robotyką, które zwiększają efektywność produkcji oraz zmniejszają ryzyko błędów ludzkich. Warto również wspomnieć o zastosowaniu sztucznej inteligencji w procesie projektowania, która może wspierać inżynierów w podejmowaniu decyzji oraz optymalizacji rozwiązań konstrukcyjnych.

Jakie są główne wyzwania w budowie maszyn

Budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z największych problemów jest zarządzanie czasem i zasobami podczas całego procesu produkcji. Niezbędne jest precyzyjne planowanie każdego etapu budowy, aby uniknąć opóźnień i przekroczeń budżetu. Kolejnym wyzwaniem jest zapewnienie odpowiedniej komunikacji między różnymi działami zaangażowanymi w projekt, co może być trudne w większych organizacjach. Niezrozumienie wymagań lub błędna interpretacja informacji mogą prowadzić do poważnych błędów konstrukcyjnych. Również zmieniające się przepisy prawne i normy jakości mogą stanowić przeszkodę dla firm zajmujących się budową maszyn, ponieważ konieczne może być dostosowywanie projektów do nowych regulacji. Wreszcie nie można zapominać o potrzebie ciągłego doskonalenia umiejętności pracowników, którzy muszą być na bieżąco z nowinkami technologicznymi oraz najlepszymi praktykami w branży inżynieryjnej.

Jakie są kluczowe trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynkowych. Jednym z najważniejszych trendów jest zrównoważony rozwój, który staje się priorytetem dla wielu firm. Inżynierowie coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak wykorzystanie materiałów biodegradowalnych czy energooszczędnych systemów. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz inteligentnych systemów sterowania pozwala na zwiększenie wydajności oraz precyzji w produkcji maszyn. Również Internet rzeczy (IoT) zyskuje na znaczeniu, umożliwiając monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych, które mogą być wykorzystane do optymalizacji procesów. W kontekście projektowania maszyn warto również zwrócić uwagę na rozwój sztucznej inteligencji, która może wspierać inżynierów w podejmowaniu decyzji oraz przewidywaniu awarii.

Jakie umiejętności są niezbędne w projektowaniu i budowie maszyn

Aby skutecznie uczestniczyć w procesie projektowania i budowy maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów i tworzenie trwałych konstrukcji. Umiejętność obsługi programów CAD oraz narzędzi do analizy elementów skończonych jest niezbędna do tworzenia precyzyjnych modeli i symulacji działania maszyn. Również znajomość technologii produkcji, takich jak obróbka CNC czy druk 3D, jest istotna dla efektywnego zarządzania procesem budowy. Oprócz umiejętności technicznych ważne są również kompetencje miękkie, takie jak umiejętność pracy w zespole oraz komunikacji z innymi działami. Współpraca między inżynierami, projektantami a pracownikami produkcji jest kluczowa dla sukcesu projektu. Dodatkowo zdolność do kreatywnego myślenia i rozwiązywania problemów pozwala na szybsze reagowanie na wyzwania, które mogą pojawić się w trakcie realizacji projektu.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn istnieje wiele pułapek, w które mogą wpaść nawet doświadczeni inżynierowie. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań użytkowników oraz specyfikacji technicznych. Ignorowanie potrzeb klientów może prowadzić do stworzenia produktu, który nie spełnia oczekiwań rynkowych lub jest trudny w obsłudze. Innym powszechnym problemem jest brak odpowiedniej dokumentacji technicznej, co może skutkować nieporozumieniami podczas produkcji oraz montażu maszyny. Ważne jest również, aby nie pomijać fazy testowania prototypu; niewłaściwe przeprowadzenie testów może prowadzić do wykrycia wad dopiero po rozpoczęciu produkcji seryjnej, co generuje dodatkowe koszty i opóźnienia. Kolejnym błędem jest niedostosowanie projektu do obowiązujących norm i standardów jakości, co może skutkować problemami prawnymi lub koniecznością wprowadzenia kosztownych poprawek. Również nieuwzględnienie aspektów związanych z ergonomią i bezpieczeństwem użytkowników może prowadzić do poważnych konsekwencji zdrowotnych i finansowych dla firmy.

Jakie są korzyści płynące z nowoczesnych metod projektowania

Nowoczesne metody projektowania maszyn przynoszą wiele korzyści zarówno dla inżynierów, jak i dla firm zajmujących się ich produkcją. Przede wszystkim zastosowanie technologii CAD pozwala na szybkie tworzenie precyzyjnych modeli 3D, co znacznie przyspiesza proces projektowania i umożliwia łatwe wprowadzanie zmian. Dzięki symulacjom możliwe jest przewidywanie zachowań maszyny w różnych warunkach pracy, co pozwala na wcześniejsze wykrycie potencjalnych problemów i ich eliminację przed rozpoczęciem produkcji. Zastosowanie analizy elementów skończonych (FEA) umożliwia ocenę wytrzymałości konstrukcji pod różnymi obciążeniami, co zwiększa bezpieczeństwo użytkowania finalnego produktu. Dodatkowo nowoczesne metody pozwalają na lepsze zarządzanie czasem i zasobami podczas całego procesu produkcji, co przekłada się na niższe koszty oraz wyższą efektywność działań. Warto również zauważyć, że dzięki automatyzacji procesów produkcyjnych możliwe jest zwiększenie wydajności oraz redukcja ryzyka błędów ludzkich.

Jakie są przyszłościowe kierunki rozwoju w budowie maszyn

Przemysł maszynowy stoi przed wieloma wyzwaniami związanymi z dynamicznymi zmianami technologicznymi oraz rosnącymi wymaganiami rynku. W przyszłości można spodziewać się dalszego rozwoju automatyzacji procesów produkcyjnych oraz zastosowania sztucznej inteligencji w projektowaniu i budowie maszyn. Technologie te będą miały kluczowe znaczenie dla zwiększenia efektywności operacyjnej oraz poprawy jakości produktów. Również Internet rzeczy (IoT) będzie odgrywał coraz większą rolę w monitorowaniu pracy maszyn oraz zbieraniu danych analitycznych, co pozwoli na lepsze zarządzanie procesami produkcyjnymi i przewidywanie awarii. W kontekście zrównoważonego rozwoju można spodziewać się większego nacisku na ekologiczne rozwiązania oraz wykorzystanie odnawialnych źródeł energii w procesach produkcyjnych. Firmy będą musiały dostosować swoje strategie do zmieniających się norm środowiskowych oraz oczekiwań klientów dotyczących produktów przyjaznych dla środowiska. Ponadto rozwój technologii druku 3D otworzy nowe możliwości w zakresie personalizacji produktów oraz skrócenia czasu realizacji zamówień.