Projektowanie i budowa maszyn to złożony proces, który stanowi fundament nowoczesnego przemysłu. Od precyzyjnych narzędzi laboratoryjnych po potężne linie produkcyjne, każda maszyna jest wynikiem dogłębnej analizy potrzeb, innowacyjnego myślenia i skrupulatnego wykonania. Ten artykuł przybliży kluczowe etapy tego fascynującego procesu, od koncepcji po wdrożenie, podkreślając znaczenie wiedzy technicznej, kreatywności i dbałości o szczegóły.

Współczesny świat nieustannie ewoluuje, a wraz z nim potrzeby przemysłu. Projektowanie i budowa maszyn odpowiada na te wyzwania, tworząc rozwiązania, które zwiększają efektywność, poprawiają jakość produktów i optymalizują procesy produkcyjne. Zrozumienie mechanizmów, elektroniki, pneumatyki, hydrauliki oraz oprogramowania sterującego jest kluczowe dla sukcesu w tej dziedzinie. Każda nowa maszyna to potencjalna rewolucja w swojej branży, napędzająca postęp technologiczny i gospodarczy.

Proces ten wymaga ścisłej współpracy między inżynierami mechanikami, elektrykami, programistami oraz specjalistami od materiałoznawstwa. Celem jest stworzenie urządzenia, które nie tylko spełnia określone funkcje, ale także jest bezpieczne, niezawodne, energooszczędne i łatwe w obsłudze oraz konserwacji. Odpowiednie zarządzanie projektem, uwzględniające harmonogram, budżet i ryzyka, jest równie istotne jak sama wiedza techniczna.

Kluczowe etapy w procesie projektowania i budowy maszyn

Pierwszym i fundamentalnym etapem w projektowaniu i budowie maszyn jest dokładna analiza potrzeb klienta oraz specyfikacji wymagań technicznych. To właśnie na tym etapie definiuje się cel, jaki ma spełniać maszyna, jej funkcjonalność, wydajność, precyzję, a także wszelkie ograniczenia, takie jak przestrzeń robocza, dostępne zasilanie czy normy bezpieczeństwa. Bez precyzyjnie określonych założeń, dalsze prace mogą być nieefektywne i prowadzić do niezgodności z oczekiwaniami.

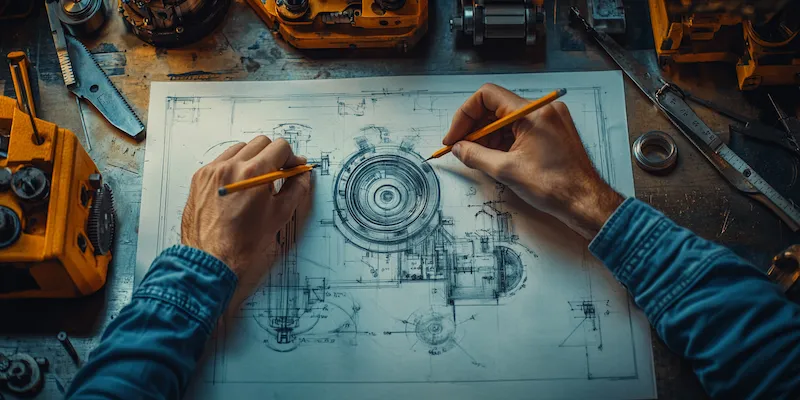

Po zebraniu i analizie wymagań następuje faza koncepcyjna. Tutaj inżynierowie wykorzystują swoją wiedzę i kreatywność do opracowania wstępnych projektów i szkiców. Rozważane są różne rozwiązania techniczne, materiały, sposoby napędu i sterowania. Często tworzone są modele 3D, które pozwalają na wizualizację konstrukcji i wczesne wykrycie potencjalnych problemów. Na tym etapie kluczowe jest znalezienie optymalnego balansu między funkcjonalnością, kosztami a wykonalnością techniczną.

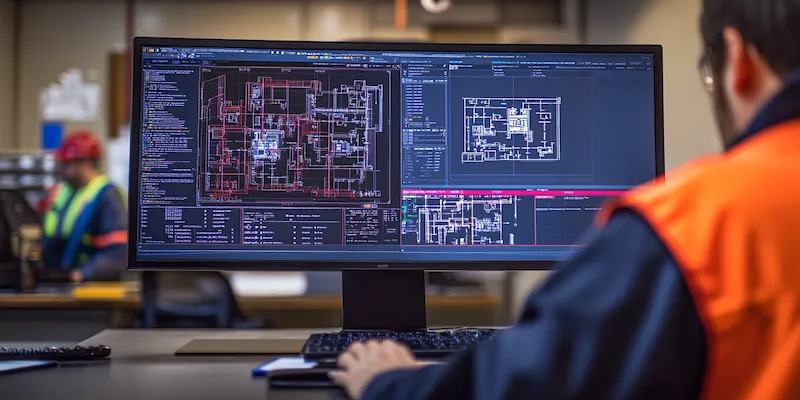

Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie kompletnej dokumentacji technicznej. Są to rysunki wykonawcze poszczególnych części, schematy elektryczne, pneumatyczne i hydrauliczne, specyfikacje materiałowe oraz instrukcje montażu. Wszystkie te dokumenty muszą być precyzyjne i zgodne z obowiązującymi normami, aby zapewnić poprawne wykonanie i bezpieczeństwo użytkowania maszyny.

Implementacja zaawansowanych technologii w projektowaniu maszyn

Kolejnym istotnym aspektem jest stosowanie oprogramowania CAE (Computer-Aided Engineering) do przeprowadzania zaawansowanych symulacji. Analizy metodą elementów skończonych (MES) pozwalają na przewidzenie zachowania konstrukcji pod wpływem obciążeń, wibracji czy zmian temperatury. Symulacje dynamiki płynów (CFD) są kluczowe dla optymalizacji pracy systemów hydraulicznych i pneumatycznych oraz dla projektowania efektywnych systemów chłodzenia. Dzięki tym narzędziom można znacząco zredukować potrzebę tworzenia fizycznych prototypów, co oszczędza czas i koszty.

Integracja systemów sterowania i automatyki jest nieodłącznym elementem współczesnych maszyn. Programowalne sterowniki logiczne (PLC), sensory, aktuatory oraz interfejsy HMI (Human-Machine Interface) pozwalają na tworzenie zautomatyzowanych linii produkcyjnych, które pracują z wysoką precyzją i powtarzalnością. Projektowanie systemów sterowania wymaga wiedzy z zakresu programowania, robotyki i teorii sterowania, aby zapewnić optymalną wydajność i bezpieczeństwo operacji.

W procesie projektowania i budowy maszyn kluczowe jest również zastosowanie nowoczesnych materiałów. Wybór odpowiedniego stopu metalu, tworzywa sztucznego czy kompozytu wpływa na wytrzymałość, wagę, odporność na korozję i koszty produkcji maszyny. Inżynierowie muszą uwzględniać właściwości mechaniczne, termiczne i chemiczne materiałów, aby zapewnić optymalną funkcjonalność i trwałość urządzenia w określonych warunkach pracy.

Proces budowy i montażu maszyn z najwyższą precyzją

Po ukończeniu fazy projektowej następuje etap budowy i montażu maszyn. Jest to proces wymagający precyzji, doświadczenia i ścisłego przestrzegania dokumentacji technicznej. W zależności od złożoności maszyny, może ona obejmować produkcję poszczególnych komponentów na zamówienie, obróbkę skrawaniem, spawanie, formowanie czy drukowanie 3D, a następnie ich dokładne spasowanie i połączenie.

Montaż mechaniczny jest kluczowym etapem, podczas którego poszczególne podzespoły są łączone w całość. Wymaga to stosowania odpowiednich narzędzi, technologii montażowych oraz kontroli jakości na każdym etapie. Prawidłowe dokręcenie śrub, montaż łożysk, uszczelnień czy przekładni ma bezpośredni wpływ na późniejsze działanie i żywotność maszyny. Często stosuje się specjalistyczne techniki, takie jak montaż na zimno, na gorąco czy z wykorzystaniem press fit, aby zapewnić odpowiednie dopasowanie i trwałość połączeń.

Równie istotny jest montaż układów elektrycznych, pneumatycznych i hydraulicznych. Podłączenie przewodów, węży, czujników, silników i siłowników musi być wykonane zgodnie ze schematami, z zachowaniem odpowiedniej izolacji, szczelności i porządku. Błędy na tym etapie mogą prowadzić do awarii, zagrożeń dla bezpieczeństwa operatorów, a nawet do uszkodzenia całej maszyny. Niezbędne jest stosowanie wysokiej jakości komponentów i dbałość o szczegóły.

Po zakończeniu montażu następuje etap uruchomienia i testowania. Maszyna jest poddawana szczegółowym próbom, które mają na celu weryfikację jej działania zgodnie z założeniami projektowymi. Testuje się wszystkie funkcje, zakresy ruchu, parametry pracy, systemy bezpieczeństwa oraz powtarzalność operacji. Wszelkie wykryte nieprawidłowości są analizowane i usuwane w celu zapewnienia optymalnej pracy i niezawodności urządzenia przed przekazaniem go klientowi.

Testowanie i wdrażanie maszyn na potrzeby przemysłu

Proces testowania i wdrażania maszyn stanowi kluczowy element zapewniający ich prawidłowe działanie i zgodność z oczekiwaniami użytkowników. Po zakończeniu montażu, każda maszyna przechodzi serię rygorystycznych prób, które obejmują zarówno testy funkcjonalne, jak i wydajnościowe. Inżynierowie sprawdzają, czy wszystkie podzespoły działają poprawnie, czy ruchy są płynne i precyzyjne, a także czy parametry pracy mieszczą się w założonych tolerancjach. Szczególną uwagę zwraca się na systemy bezpieczeństwa, upewniając się, że działają one bez zarzutu w każdej sytuacji awaryjnej.

Ważnym elementem testowania jest również weryfikacja wydajności maszyny w warunkach zbliżonych do rzeczywistych. Przeprowadza się próby obciążeniowe, testy długotrwałej pracy oraz symulacje typowych cykli produkcyjnych. Pozwala to na wykrycie potencjalnych problemów z przegrzewaniem, zużyciem elementów czy stabilnością pracy pod obciążeniem. Na tym etapie często wprowadzane są drobne korekty w oprogramowaniu sterującym lub regulacje mechaniczne, aby zoptymalizować działanie maszyny.

Po pomyślnym przejściu wszystkich testów następuje etap wdrażania maszyny w środowisku produkcyjnym klienta. Zazwyczaj obejmuje to instalację, podłączenie do istniejących linii technologicznych oraz szkolenie operatorów i personelu technicznego. Ważne jest, aby proces ten był płynny i nie zakłócał bieżącej produkcji. Dostawcy maszyn często oferują wsparcie techniczne i doradztwo w początkowym okresie eksploatacji, pomagając klientom w maksymalnym wykorzystaniu potencjału nowej maszyny.

Kolejnym istotnym elementem jest stworzenie kompleksowej dokumentacji eksploatacyjnej. Obejmuje ona instrukcję obsługi, instrukcję konserwacji, listę części zamiennych oraz schematy serwisowe. Dobrze przygotowana dokumentacja ułatwia codzienne użytkowanie maszyny, zapobiega błędom operatorów i umożliwia przeprowadzanie regularnych przeglądów i konserwacji, co przekłada się na jej długą żywotność i niezawodność. Dbałość o te aspekty jest kluczowa dla zadowolenia klienta i budowania długoterminowych relacji biznesowych.

Zapewnienie bezpieczeństwa i niezawodności w projektowaniu i budowie maszyn

Bezpieczeństwo użytkowników i otoczenia jest absolutnym priorytetem w procesie projektowania i budowy maszyn. Już na etapie koncepcji inżynierowie muszą identyfikować potencjalne zagrożenia wynikające z działania maszyny, takie jak ruchome części, wysokie temperatury, ciśnienie czy niebezpieczne substancje. Następnie wdrażane są odpowiednie środki zaradcze, zgodne z obowiązującymi normami i dyrektywami, takimi jak Dyrektywa Maszynowa. Obejmuje to stosowanie osłon ochronnych, wyłączników bezpieczeństwa, systemów blokujących, przycisków awaryjnego zatrzymania oraz czujników monitorujących kluczowe parametry pracy.

Niezawodność maszyn jest równie ważna dla ciągłości procesów produkcyjnych i minimalizacji strat. Osiąga się ją poprzez staranny dobór wysokiej jakości komponentów, stosowanie sprawdzonych rozwiązań konstrukcyjnych oraz precyzyjne wykonanie. Analizy ryzyka i awarii (FMEA – Failure Mode and Effects Analysis) pozwalają na identyfikację potencjalnych punktów krytycznych i wdrożenie działań zapobiegających powstawaniu usterek. Wykorzystanie zaawansowanych technik symulacyjnych, takich jak analiza MES, pomaga w optymalizacji wytrzymałości elementów i zapobieganiu przedwczesnemu zużyciu.

Kluczowym elementem zapewnienia bezpieczeństwa i niezawodności jest również odpowiednia dokumentacja techniczna. Rysunki wykonawcze, schematy elektryczne i pneumatyczne, instrukcje montażu i obsługi muszą być precyzyjne, czytelne i zgodne z rzeczywistym stanem maszyny. Dokumentacja ta jest podstawą do przeprowadzania przeglądów, konserwacji i ewentualnych napraw. Ponadto, regularne przeglądy techniczne i konserwacja prewencyjna odgrywają nieocenioną rolę w utrzymaniu maszyny w optymalnym stanie technicznym przez cały okres jej eksploatacji, zapobiegając nieoczekiwanym awariom i zapewniając bezpieczeństwo.

Należy również pamiętać o ergonomii stanowisk pracy obsługiwanych przez maszyny. Projektowanie intuicyjnych interfejsów użytkownika, łatwo dostępnych elementów sterujących i komfortowych warunków pracy operatora nie tylko zwiększa efektywność, ale także redukuje ryzyko błędów wynikających ze zmęczenia czy frustracji. Kompleksowe podejście do projektowania i budowy maszyn, uwzględniające zarówno aspekty techniczne, jak i ludzkie, jest gwarancją sukcesu.

Rozwój i innowacje w dziedzinie projektowania i budowy maszyn

Dziedzina projektowania i budowy maszyn jest dynamicznie rozwijającą się gałęzią inżynierii, która stale poszukuje nowych rozwiązań i innowacji. Jednym z kluczowych kierunków rozwoju jest integracja z technologiami Przemysłu 4.0, takimi jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) i analiza Big Data. Maszyny stają się coraz bardziej inteligentne, zdolne do samodzielnego monitorowania swojego stanu, przewidywania awarii (predykcyjne utrzymanie ruchu) oraz optymalizacji procesów produkcyjnych w czasie rzeczywistym.

Rozwój robotyki i automatyzacji rewolucjonizuje sposób, w jaki maszyny są projektowane i budowane. Roboty współpracujące (coboty) mogą pracować ramię w ramię z ludźmi, wykonując powtarzalne lub niebezpieczne zadania, co zwiększa elastyczność produkcji i poprawia bezpieczeństwo. Zaawansowane systemy wizyjne i czujniki pozwalają na precyzyjną kontrolę jakości i identyfikację wad na etapie produkcji, co przekłada się na wyższą jakość finalnych produktów.

Technologie druku 3D (wytwarzanie addytywne) otwierają nowe możliwości w projektowaniu i prototypowaniu złożonych komponentów maszyn. Umożliwia tworzenie lekkich, wytrzymałych części o skomplikowanych geometriach, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D pozwala również na szybkie wytwarzanie części zamiennych, redukując czas przestojów w przypadku awarii.

Kolejnym obszarem innowacji jest rozwój zrównoważonych technologii i ekoprojektowania. Dąży się do tworzenia maszyn, które są bardziej energooszczędne, wykorzystują materiały przyjazne dla środowiska i generują mniej odpadów. Optymalizacja procesów produkcji, stosowanie odnawialnych źródeł energii oraz recykling materiałów stają się kluczowymi wyzwaniami dla inżynierów przyszłości, kształtując nowe standardy w projektowaniu i budowie maszyn.

Wszystkie te postępy technologiczne wymagają od specjalistów ciągłego doskonalenia swoich umiejętności i zdobywania nowej wiedzy. Projektowanie i budowa maszyn to dziedzina, która wymaga elastyczności, kreatywności i gotowości do adaptacji do dynamicznie zmieniającego się krajobrazu technologicznego, aby tworzyć rozwiązania odpowiadające na potrzeby przyszłości.