Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz precyzyjnego planowania. Kluczowe etapy tego procesu obejmują analizę potrzeb klienta, opracowanie koncepcji, a następnie stworzenie szczegółowej dokumentacji technicznej. Na początku inżynierowie muszą zrozumieć wymagania, jakie stawiane są przed maszyną, co obejmuje zarówno funkcjonalność, jak i wydajność. Kolejnym krokiem jest stworzenie wstępnych rysunków oraz modeli 3D, które pozwalają na wizualizację projektu. Po zatwierdzeniu koncepcji następuje etap doboru odpowiednich materiałów oraz komponentów, które będą użyte w budowie maszyny. Warto również zwrócić uwagę na aspekty związane z bezpieczeństwem oraz ergonomią, które są niezwykle istotne w kontekście pracy z maszynami produkcyjnymi. Po zakończeniu fazy projektowej przystępuje się do budowy prototypu, który jest testowany pod kątem wydajności i niezawodności.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

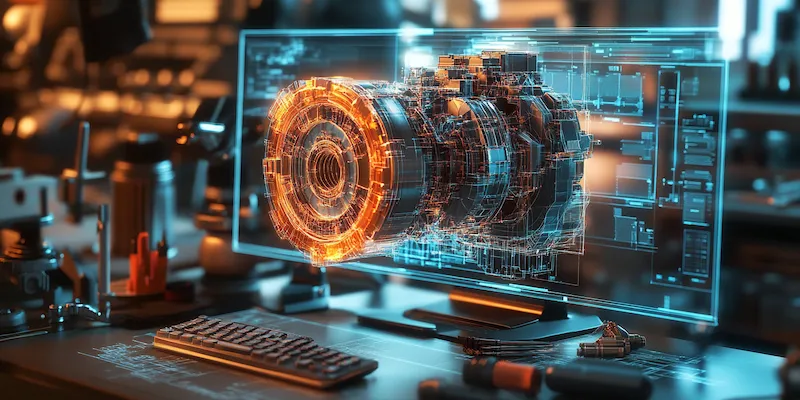

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opiera się na nowoczesnych technologiach, które znacznie zwiększają efektywność oraz jakość produkcji. Wśród najważniejszych technologii można wymienić automatyzację procesów oraz robotyzację, które pozwalają na zminimalizowanie błędów ludzkich i zwiększenie wydajności. Wykorzystanie systemów CAD (Computer-Aided Design) umożliwia inżynierom szybkie tworzenie skomplikowanych projektów oraz ich modyfikację w czasie rzeczywistym. Dodatkowo, technologie druku 3D stają się coraz bardziej popularne w produkcji prototypów oraz części zamiennych, co przyspiesza cały proces budowy maszyn. Warto również wspomnieć o zastosowaniu sztucznej inteligencji w optymalizacji procesów produkcyjnych, co pozwala na lepsze zarządzanie zasobami oraz przewidywanie awarii.

Jakie są najczęstsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz specyfiki branży. W miarę jak technologia się rozwija, klienci oczekują coraz bardziej zaawansowanych rozwiązań, co wymaga od projektantów elastyczności i innowacyjności. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyn. Niskiej jakości elementy mogą prowadzić do awarii i zwiększonych kosztów eksploatacji. Również kwestie związane z bezpieczeństwem pracy są niezwykle istotne, ponieważ maszyny muszą spełniać rygorystyczne normy dotyczące ochrony zdrowia pracowników. Dodatkowo, inżynierowie często muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co może wpływać na jakość finalnego produktu.

Jakie umiejętności są niezbędne do projektowania maszyn produkcyjnych

Aby skutecznie zajmować się projektowaniem i budową maszyn produkcyjnych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się programami CAD jest kluczowa dla tworzenia rysunków technicznych oraz modeli 3D. Dodatkowo, znajomość technologii automatyzacji i robotyzacji staje się coraz bardziej pożądana w branży produkcyjnej. Inżynierowie powinni również być otwarci na naukę nowych technologii oraz trendów rynkowych, aby móc dostosować swoje projekty do zmieniających się potrzeb klientów. Ważne są także umiejętności analityczne oraz zdolność do rozwiązywania problemów, które pojawiają się podczas procesu projektowania.

Jakie są kluczowe aspekty testowania maszyn produkcyjnych

Testowanie maszyn produkcyjnych jest nieodłącznym elementem procesu ich projektowania i budowy. Kluczowe aspekty tego etapu obejmują zarówno testy funkcjonalne, jak i testy wydajnościowe. Testy funkcjonalne mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi oraz czy spełnia wszystkie wymagania klienta. W tym celu przeprowadza się różnorodne symulacje oraz próby operacyjne, które pozwalają na identyfikację ewentualnych usterek lub nieprawidłowości w działaniu. Testy wydajnościowe natomiast koncentrują się na ocenie efektywności maszyny w warunkach rzeczywistych. Ważne jest, aby podczas tych testów monitorować parametry takie jak prędkość produkcji, zużycie energii oraz jakość wytwarzanych produktów. Również istotnym aspektem jest analiza danych uzyskanych podczas testów, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem seryjnej produkcji.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie i budowa maszyn produkcyjnych ewoluowały pod wpływem wielu nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz elastyczności produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w rutynowych zadaniach. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybszą i bardziej precyzyjną realizację zadań, co przekłada się na wyższą jakość produktów. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować stan maszyn oraz przewidywać awarie zanim one wystąpią, co znacząco zwiększa niezawodność całego systemu produkcyjnego. Również rozwój sztucznej inteligencji staje się coraz bardziej widoczny w branży, gdzie algorytmy uczą się optymalizować procesy produkcyjne na podstawie analizy zebranych danych.

Jakie są koszty związane z projektowaniem maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i zależą od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów oraz komponentów, które będą użyte do budowy maszyny. Wysokiej jakości materiały mogą znacznie podnieść całkowity koszt projektu, jednak ich zastosowanie często przekłada się na lepszą wydajność oraz dłuższą żywotność maszyny. Kolejnym istotnym elementem kosztowym są wynagrodzenia dla zespołu inżynierów oraz techników zaangażowanych w proces projektowania. Czas poświęcony na badania oraz rozwój również wpływa na całkowite wydatki związane z projektem. Dodatkowo warto uwzględnić koszty związane z testowaniem prototypów oraz ewentualnymi poprawkami wynikającymi z przeprowadzonych prób. Koszty te mogą być trudne do oszacowania na początku projektu, dlatego tak ważne jest staranne planowanie budżetu oraz monitorowanie wydatków na każdym etapie realizacji projektu.

Jakie są zalety stosowania nowoczesnych rozwiązań w budowie maszyn

Stosowanie nowoczesnych rozwiązań w projektowaniu i budowie maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie efektywności procesów produkcyjnych poprzez automatyzację oraz optymalizację działań. Dzięki zastosowaniu robotyzacji możliwe jest osiągnięcie wyższej precyzji i powtarzalności w procesach wytwarzania, co przekłada się na lepszą jakość produktów. Nowoczesne rozwiązania często wiążą się również z mniejszym zużyciem energii oraz surowców, co ma pozytywny wpływ na środowisko naturalne i obniża koszty operacyjne przedsiębiorstw. Dodatkowo integracja systemów IoT umożliwia bieżące monitorowanie stanu maszyn oraz szybką reakcję na ewentualne awarie, co zwiększa niezawodność całego procesu produkcyjnego.

Jakie są najważniejsze normy dotyczące bezpieczeństwa maszyn produkcyjnych

Bezpieczeństwo maszyn produkcyjnych to kluczowy aspekt ich projektowania i eksploatacji, który musi być zgodny z obowiązującymi normami prawnymi oraz standardami branżowymi. W Europie jedną z najważniejszych norm dotyczących bezpieczeństwa maszyn jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i użytkowania maszyn w celu zapewnienia bezpieczeństwa pracowników. Normy te obejmują m.in. zasady dotyczące ergonomii, zabezpieczeń mechanicznych oraz systemów kontroli awarii. Ważnym elementem jest również konieczność przeprowadzania ocen ryzyka przed wdrożeniem maszyny do użytku, co pozwala na identyfikację potencjalnych zagrożeń i wdrożenie odpowiednich środków ochrony. Dodatkowo istnieją różnorodne normy ISO dotyczące specyficznych aspektów bezpieczeństwa maszyn, które mogą być stosowane w różnych branżach przemysłowych. Przykładem może być norma ISO 12100 dotycząca ogólnych zasad projektowania bezpiecznych maszyn czy norma ISO 13849 dotycząca systemów sterowania bezpieczeństwem.

Jakie są przyszłościowe kierunki rozwoju technologii w budowie maszyn

Przyszłość technologii wykorzystywanych w projektowaniu i budowie maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacji technologicznych. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji oraz uczenia maszynowego. Te technologie umożliwiają analizę dużych zbiorów danych generowanych przez maszyny, co pozwala na optymalizację procesów oraz przewidywanie awarii zanim one wystąpią. Kolejnym istotnym trendem jest rozwój technologii cyfrowych takich jak cyfrowe bliźniaki, które pozwalają na symulację działania maszyny w warunkach rzeczywistych jeszcze przed jej fizycznym wyprodukowaniem. To podejście znacząco skraca czas potrzebny na testowanie i wdrażanie nowych rozwiązań do produkcji. Również rozwój materiałów kompozytowych oraz nanotechnologii otwiera nowe możliwości w zakresie tworzenia lżejszych i bardziej wytrzymałych konstrukcji maszyn.