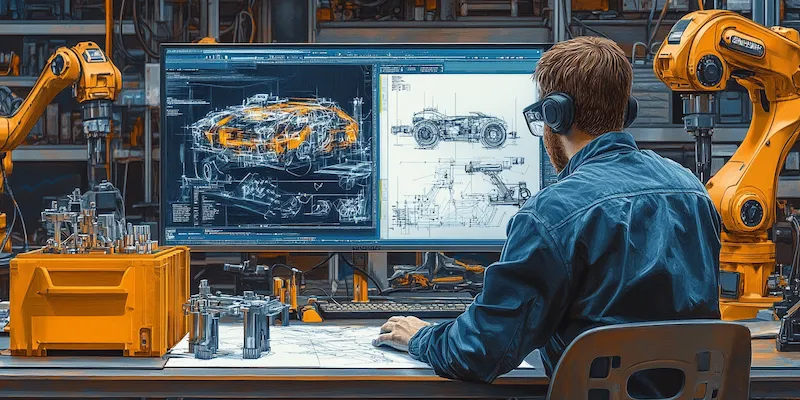

Projektowanie maszyn przemysłowych to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań i potrzeb klienta. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna oraz jakie są jej ograniczenia. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D. W tej fazie kluczowe jest uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Po zaakceptowaniu koncepcji następuje etap szczegółowego projektowania, który obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz symulacje pracy maszyny. Kolejnym krokiem jest prototypowanie, które pozwala na testowanie i weryfikację założeń projektowych. Na końcu procesu następuje produkcja seryjna, która wymaga precyzyjnego planowania i organizacji, aby zapewnić wysoką jakość oraz efektywność produkcji.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji produkcji. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych dotyczących wydajności oraz stanu technicznego urządzeń. Kolejną istotną technologią jest robotyka, która umożliwia automatyzację wielu procesów produkcyjnych. Roboty przemysłowe mogą wykonywać skomplikowane zadania z dużą precyzją i szybkością, co znacząco podnosi wydajność zakładów produkcyjnych. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze błędy w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, a popełniane błędy mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta lub specyfiki branży, co skutkuje stworzeniem maszyny, która nie spełnia oczekiwań użytkowników. Innym powszechnym problemem jest ignorowanie norm bezpieczeństwa oraz ergonomii, co może prowadzić do wypadków w miejscu pracy oraz obniżenia komfortu użytkowników. Często zdarza się również pomijanie fazy testowania prototypów, co skutkuje ujawnieniem wad dopiero podczas produkcji seryjnej. Niekiedy inżynierowie skupiają się na estetyce maszyny kosztem jej funkcjonalności, co również może prowadzić do problemów w późniejszym użytkowaniu. Ważne jest także odpowiednie zarządzanie czasem i zasobami podczas całego procesu projektowania, ponieważ opóźnienia mogą wpłynąć na całą linię produkcyjną.

Jakie są przyszłościowe trendy w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych kształtują nowe technologie oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają tworzenie bardziej inteligentnych systemów produkcyjnych zdolnych do samodzielnego podejmowania decyzji na podstawie analiz danych. Automatyzacja procesów staje się standardem, a maszyny wyposażone w zaawansowane algorytmy mogą optymalizować swoją pracę w czasie rzeczywistym. Kolejnym istotnym trendem jest zrównoważony rozwój oraz ekologiczne podejście do projektowania maszyn, co wiąże się z poszukiwaniem materiałów przyjaznych dla środowiska oraz minimalizowaniem odpadów produkcyjnych. Wzrasta także znaczenie personalizacji produktów, co sprawia, że inżynierowie muszą być elastyczni w podejściu do projektowania i gotowi dostosowywać maszyny do indywidualnych potrzeb klientów.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Właściwe podejście do tego zagadnienia może znacząco zmniejszyć ryzyko wypadków oraz kontuzji w miejscu pracy. Kluczowym elementem jest przestrzeganie norm i standardów bezpieczeństwa, takich jak ISO 12100, które definiują zasady projektowania maszyn w sposób minimalizujący ryzyko. Ważne jest także przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. W ramach tej analizy inżynierowie powinni ocenić zarówno ryzyka związane z obsługą maszyny, jak i te wynikające z jej awarii. Kolejnym istotnym aspektem jest ergonomia, która ma na celu dostosowanie maszyny do potrzeb użytkowników, co przekłada się na komfort pracy oraz zmniejszenie obciążenia fizycznego. Zastosowanie odpowiednich osłon, blokad oraz systemów alarmowych to kolejne środki, które mogą zwiększyć bezpieczeństwo użytkowników.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i różnią się w zależności od wielu czynników. Pierwszym elementem kosztowym jest faza projektowania, która obejmuje wynagrodzenia dla inżynierów oraz koszty oprogramowania CAD i symulacji. Im bardziej skomplikowany projekt, tym wyższe będą te wydatki. Następnie należy uwzględnić koszty materiałów, które mogą się znacznie różnić w zależności od rodzaju użytych surowców oraz ich dostępności na rynku. Kolejnym istotnym czynnikiem są koszty produkcji, które obejmują zarówno procesy obróbcze, jak i montaż maszyn. Warto również pamiętać o kosztach związanych z testowaniem prototypów oraz certyfikacją zgodności z normami bezpieczeństwa. Dodatkowo należy uwzględnić wydatki na transport i logistykę, które mogą być znaczące w przypadku dużych maszyn przemysłowych. Koszty eksploatacji również mają swoje znaczenie – zużycie energii, konserwacja oraz serwisowanie to elementy, które należy brać pod uwagę przy kalkulacji całkowitych kosztów cyklu życia maszyny.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Inżynierowie zajmujący się projektowaniem maszyn przemysłowych muszą dysponować szerokim zakresem umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyn. Umiejętność posługiwania się oprogramowaniem CAD jest niezbędna do tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto inżynierowie powinni znać zasady automatyki i programowania PLC, co umożliwia im projektowanie systemów sterowania dla maszyn. Współczesne projekty często wymagają także znajomości technologii IoT oraz analizy danych, co staje się coraz bardziej istotne w kontekście inteligentnych fabryk. Umiejętności miękkie również odgrywają ważną rolę – inżynierowie muszą potrafić efektywnie komunikować się z zespołem oraz klientami, a także zarządzać projektami i współpracować w grupach interdyscyplinarnych. Kreatywność i zdolność do rozwiązywania problemów są równie istotne, ponieważ często pojawiają się nieprzewidziane trudności podczas procesu projektowania i budowy maszyn.

Jakie są wyzwania związane z modernizacją istniejących maszyn przemysłowych

Modernizacja istniejących maszyn przemysłowych to proces, który niesie ze sobą wiele wyzwań zarówno technicznych, jak i organizacyjnych. Jednym z głównych problemów jest dostosowanie nowoczesnych technologii do starszych systemów, co często wymaga znacznych modyfikacji konstrukcyjnych oraz programistycznych. Wiele starszych maszyn nie zostało zaprojektowanych z myślą o integracji z nowymi rozwiązaniami technologicznymi, co może prowadzić do problemów z kompatybilnością. Kolejnym wyzwaniem jest ocena opłacalności modernizacji – przedsiębiorstwa muszą dokładnie przeanalizować koszty związane z aktualizacją sprzętu w porównaniu do korzyści płynących z zwiększonej wydajności czy obniżonych kosztów eksploatacji. Należy również uwzględnić czas przestoju produkcji podczas modernizacji, który może wpłynąć na wyniki finansowe firmy. Dodatkowo pracownicy muszą być odpowiednio przeszkoleni w zakresie obsługi zmodernizowanych urządzeń, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na adaptację do nowych warunków pracy.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych przynosi szereg korzyści dla przedsiębiorstw zajmujących się projektowaniem i budową maszyn przemysłowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz optymalizację procesów roboczych. Maszyny automatyczne działają szybciej niż ludzie i mogą pracować bez przerwy przez długie godziny, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Kolejną zaletą automatyzacji jest poprawa jakości produktów – maszyny są mniej podatne na błędy ludzkie i mogą wykonywać powtarzalne zadania z wysoką precyzją. Dzięki zastosowaniu nowoczesnych technologii możliwe jest także zbieranie danych dotyczących procesu produkcji, co pozwala na bieżąco monitorować wydajność oraz identyfikować obszary wymagające poprawy. Automatyzacja przyczynia się również do zwiększenia bezpieczeństwa pracy – maszyny mogą przejmować niebezpieczne zadania lub te wymagające dużego wysiłku fizycznego od pracowników, co zmniejsza ryzyko kontuzji.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn przemysłowych

Konserwacja maszyn przemysłowych to kluczowy element zapewniający ich długotrwałe funkcjonowanie oraz minimalizujący ryzyko awarii. Najlepsze praktyki w zakresie konserwacji obejmują regularne przeglądy techniczne oraz systematyczne czyszczenie urządzeń, co pozwala na wykrywanie potencjalnych problemów zanim staną się one poważne. Ważne jest także prowadzenie dokumentacji dotyczącej historii konserwacji każdej maszyny – takie informacje mogą być niezwykle cenne podczas planowania przyszłych działań serwisowych lub modernizacyjnych. Rekomendowane jest stosowanie harmonogramu konserwacji prewencyjnej opartego na zaleceniach producenta oraz rzeczywistym użytkowaniu maszyny. Dodatkowo warto inwestować w szkolenia dla personelu odpowiedzialnego za obsługę maszyn – dobrze przeszkoleni pracownicy będą bardziej świadomi zasad prawidłowego użytkowania sprzętu oraz jego konserwacji.