Projektowanie maszyn na zamówienie to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym celu inżynierowie i projektanci często przeprowadzają szczegółowe wywiady z klientem, aby dokładnie określić jego oczekiwania. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D maszyny. To ważny moment, ponieważ pozwala na wizualizację projektu i wprowadzenie ewentualnych zmian przed rozpoczęciem produkcji. Kolejnym krokiem jest opracowanie szczegółowej dokumentacji technicznej, która zawiera wszystkie niezbędne informacje dotyczące materiałów, wymiarów oraz technologii produkcji. Po zatwierdzeniu dokumentacji przystępuje się do fazy prototypowania, gdzie powstaje pierwszy model maszyny, który jest testowany pod kątem funkcjonalności i wydajności.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

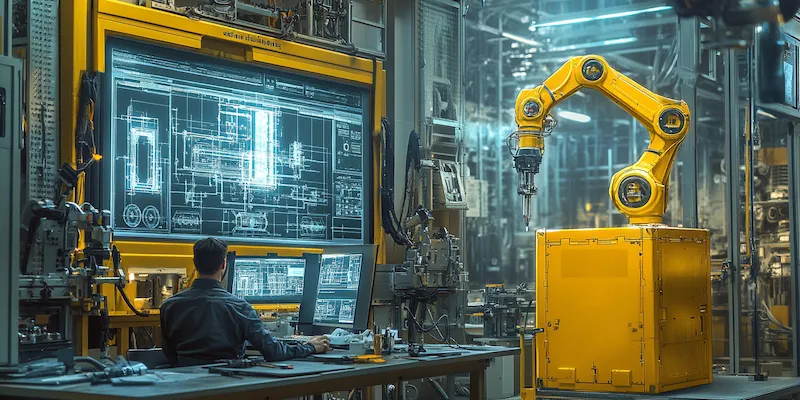

W projektowaniu maszyn na zamówienie wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność procesu. Jedną z najważniejszych technologii jest modelowanie 3D, które umożliwia tworzenie realistycznych wizualizacji projektów oraz symulacji ich działania. Dzięki temu inżynierowie mogą lepiej zrozumieć interakcje między różnymi komponentami maszyny i wprowadzać zmiany na etapie projektowania, co znacznie redukuje ryzyko błędów w późniejszych fazach produkcji. Inną istotną technologią jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz precyzji wykonania elementów maszyny. Wykorzystanie robotyki w montażu oraz obróbce materiałów przyspiesza cały proces i minimalizuje ryzyko błędów ludzkich. Dodatkowo, zastosowanie zaawansowanych systemów CAD/CAM umożliwia integrację projektowania z procesem produkcyjnym, co pozwala na szybsze wprowadzenie zmian oraz optymalizację kosztów.

Jakie są korzyści płynące z projektowania maszyn na zamówienie

Projektowanie maszyn na zamówienie niesie ze sobą wiele korzyści zarówno dla producenta, jak i dla klienta. Przede wszystkim umożliwia stworzenie urządzenia idealnie dopasowanego do specyficznych potrzeb danego przedsiębiorstwa. Dzięki temu klienci mogą zwiększyć efektywność swoich procesów produkcyjnych oraz poprawić jakość finalnych produktów. Maszyny zaprojektowane na zamówienie często charakteryzują się innowacyjnymi rozwiązaniami technologicznymi, które mogą dać przewagę konkurencyjną na rynku. Dodatkowo, projektowanie maszyn na zamówienie pozwala na elastyczność w zakresie modyfikacji i rozwoju urządzeń w miarę zmieniających się potrzeb rynku lub samego przedsiębiorstwa. Kolejną zaletą jest możliwość współpracy z doświadczonymi inżynierami i specjalistami, którzy mogą doradzić najlepsze rozwiązania technologiczne oraz materiały do realizacji projektu.

Jakie wyzwania mogą wystąpić podczas projektowania maszyn na zamówienie

Podczas projektowania maszyn na zamówienie mogą wystąpić różnorodne wyzwania, które wymagają odpowiedniego podejścia i elastyczności ze strony zespołu projektowego. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań klienta lub warunków rynkowych. Często zdarza się, że po rozpoczęciu prac nad projektem klient decyduje się na zmiany w specyfikacji technicznej lub funkcjonalności maszyny, co może prowadzić do opóźnień oraz dodatkowych kosztów. Innym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych w produkcji maszyny. Problemy związane z dostępnością surowców czy ich jakością mogą wpłynąć na ostateczny efekt pracy zespołu projektowego. Dodatkowo, skomplikowane procesy technologiczne oraz konieczność przestrzegania norm bezpieczeństwa mogą stanowić istotne ograniczenia dla inżynierów podczas realizacji projektu. Ważne jest także zarządzanie czasem oraz budżetem projektu, aby uniknąć przekroczeń finansowych i terminowych.

Jakie umiejętności są niezbędne w projektowaniu maszyn na zamówienie

W projektowaniu maszyn na zamówienie kluczowe są różnorodne umiejętności, które pozwalają inżynierom i projektantom skutecznie realizować złożone projekty. Przede wszystkim, niezbędna jest wiedza techniczna z zakresu mechaniki, elektroniki oraz automatyki. Inżynierowie muszą znać zasady działania różnych komponentów maszyn oraz umieć je integrować w sposób zapewniający ich prawidłowe funkcjonowanie. Kolejną istotną umiejętnością jest znajomość programów CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz dokumentacji technicznej. Umiejętność pracy z tymi narzędziami jest kluczowa dla efektywnego projektowania oraz wizualizacji pomysłów. Dodatkowo, inżynierowie powinni posiadać zdolności analityczne, które pozwalają na ocenę wydajności i efektywności zaprojektowanych rozwiązań. Warto również zwrócić uwagę na umiejętności interpersonalne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami oraz klientami. Komunikacja i umiejętność pracy w zespole są niezbędne do osiągnięcia wspólnych celów i zrozumienia potrzeb wszystkich stron zaangażowanych w projekt.

Jakie są najczęstsze błędy w projektowaniu maszyn na zamówienie

W procesie projektowania maszyn na zamówienie mogą wystąpić różne błędy, które mogą negatywnie wpłynąć na jakość finalnego produktu oraz satysfakcję klienta. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta, co prowadzi do stworzenia maszyny, która nie spełnia jego oczekiwań. Dlatego tak ważne jest przeprowadzenie dokładnych wywiadów oraz analiz przed rozpoczęciem prac nad projektem. Innym powszechnym problemem jest brak odpowiedniej dokumentacji technicznej, co może prowadzić do nieporozumień podczas produkcji oraz montażu maszyny. Warto również zwrócić uwagę na kwestie związane z doborem materiałów – użycie niewłaściwych surowców może wpłynąć na trwałość i funkcjonalność urządzenia. Kolejnym błędem jest ignorowanie norm bezpieczeństwa oraz regulacji prawnych, co może prowadzić do poważnych konsekwencji zarówno dla producenta, jak i użytkownika maszyny. Ostatecznie, niewłaściwe zarządzanie czasem i budżetem projektu może skutkować opóźnieniami oraz przekroczeniami kosztów, co negatywnie wpływa na relacje z klientem.

Jakie są trendy w projektowaniu maszyn na zamówienie

Projektowanie maszyn na zamówienie ewoluuje wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie robotyki w montażu czy obróbce materiałów staje się standardem w wielu branżach. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne problemy i optymalizować procesy produkcyjne. Również rozwój sztucznej inteligencji ma duży wpływ na projektowanie maszyn – algorytmy AI mogą wspierać inżynierów w analizie danych oraz podejmowaniu decyzji dotyczących konstrukcji urządzeń. Ponadto coraz większą wagę przykłada się do kwestii ekologicznych – projektanci starają się tworzyć maszyny bardziej przyjazne dla środowiska poprzez zastosowanie materiałów odnawialnych czy energooszczędnych rozwiązań technologicznych.

Jakie są przykłady zastosowania maszyn zaprojektowanych na zamówienie

Maszyny zaprojektowane na zamówienie znajdują szerokie zastosowanie w różnych branżach przemysłowych, co potwierdza ich wszechstronność i elastyczność dostosowywania do specyficznych potrzeb klientów. W sektorze produkcyjnym często spotyka się maszyny dedykowane do linii montażowych, które są dostosowane do specyfiki produkcji danego przedsiębiorstwa. Przykładem mogą być automatyczne systemy pakujące, które zwiększają wydajność procesu pakowania produktów spożywczych lub farmaceutycznych. W branży motoryzacyjnej maszyny zaprojektowane na zamówienie mogą obejmować specjalistyczne urządzenia do obróbki metali czy montażu podzespołów samochodowych. W sektorze medycznym natomiast można spotkać maszyny służące do produkcji wyrobów medycznych lub urządzeń diagnostycznych, które muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa. Dodatkowo, w przemyśle spożywczym istnieje potrzeba tworzenia maszyn do przetwarzania żywności, które uwzględniają specyfikę surowców oraz wymagania sanitarno-epidemiologiczne.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą potrzeb klienta, które mogą obejmować konsultacje oraz opracowanie wstępnych koncepcji maszyny. Następnie pojawiają się wydatki związane z tworzeniem dokumentacji technicznej oraz modeli 3D, co wiąże się z wynagrodzeniem zespołu inżynierskiego oraz kosztami oprogramowania CAD/CAM. Kolejnym istotnym elementem kosztowym są materiały używane do produkcji maszyny – ich cena może znacznie różnić się w zależności od rodzaju surowców oraz dostawców. Ważnym aspektem są także koszty prototypowania i testowania maszyny przed jej wdrożeniem do produkcji seryjnej; to etap niezbędny dla zapewnienia wysokiej jakości finalnego produktu. Dodatkowo należy uwzględnić koszty związane z ewentualnymi modyfikacjami projektu wynikającymi z testów lub zmieniających się wymagań klienta.

Jakie znaczenie ma współpraca między firmą a klientem przy projektowaniu maszyn

Współpraca między firmą a klientem odgrywa kluczową rolę w procesie projektowania maszyn na zamówienie i ma istotny wpływ na końcowy efekt pracy zespołu inżynieryjnego. Efektywna komunikacja pozwala lepiej zrozumieć potrzeby klienta oraz jego oczekiwania względem funkcjonalności maszyny. Regularne spotkania robocze umożliwiają bieżące informowanie o postępach prac oraz omawianie ewentualnych zmian czy poprawek w projekcie. Taka interakcja sprzyja budowaniu relacji opartych na zaufaniu i otwartości, co przekłada się na większą satysfakcję obu stron. Klient ma możliwość aktywnego uczestniczenia w procesie twórczym, co pozwala mu lepiej dopasować produkt do swoich wymagań i specyfiki działalności firmy.