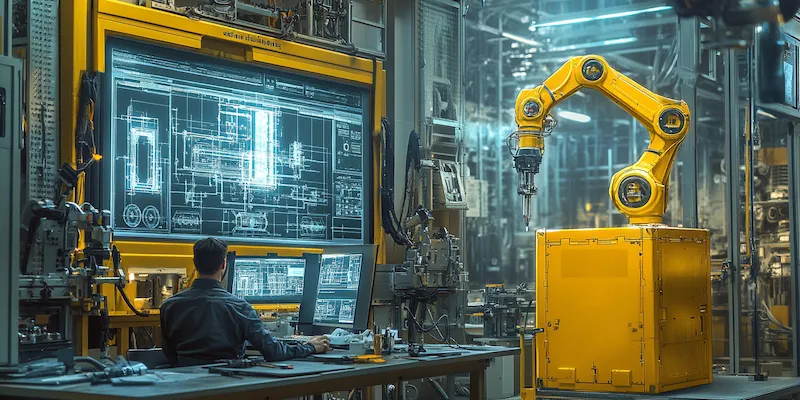

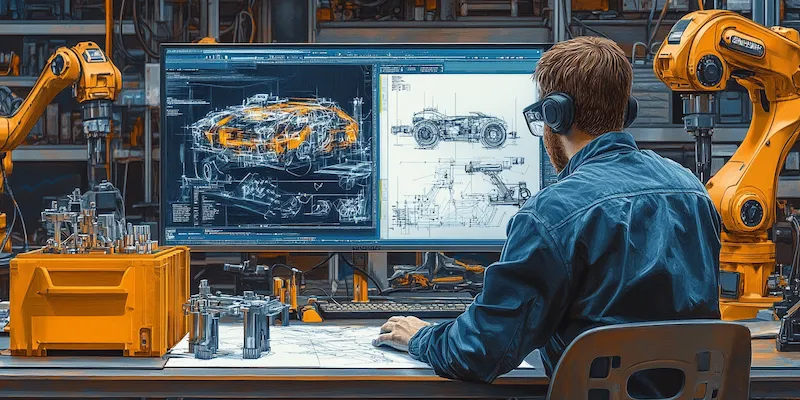

Rysowanie i projektowanie części maszyn to proces, który wymaga zarówno kreatywności, jak i precyzji. Współczesne technologie umożliwiają inżynierom i projektantom wykorzystanie różnorodnych narzędzi, które ułatwiają tworzenie skomplikowanych rysunków technicznych. Podstawową techniką jest rysowanie ręczne, które wciąż znajduje zastosowanie w wielu branżach, zwłaszcza tam, gdzie wymagana jest szybka koncepcja lub prototypowanie. Rysunki te mogą być wykonane za pomocą ołówków, markerów czy innych narzędzi do rysowania, a ich jakość często zależy od umiejętności artystycznych projektanta. W miarę postępu technologii coraz większą rolę odgrywają programy komputerowe do projektowania wspomaganego komputerowo (CAD), które pozwalają na tworzenie trójwymiarowych modeli części maszyn. Dzięki tym programom inżynierowie mogą łatwo wprowadzać zmiany, analizować różne warianty konstrukcyjne oraz symulować działanie zaprojektowanych elementów w rzeczywistych warunkach. Warto również zwrócić uwagę na znaczenie dokumentacji technicznej, która jest niezbędna do prawidłowego zrozumienia i realizacji projektu.

Jakie są najważniejsze zasady rysowania części maszyn

Rysowanie części maszyn wiąże się z przestrzeganiem określonych zasad, które mają na celu zapewnienie dokładności i funkcjonalności projektowanych elementów. Jedną z kluczowych zasad jest stosowanie odpowiednich norm i standardów rysunkowych, które regulują sposób przedstawiania wymiarów oraz tolerancji. Normy te są istotne dla zapewnienia spójności w komunikacji między inżynierami a producentami, co ma bezpośredni wpływ na jakość finalnego produktu. Kolejnym ważnym aspektem jest dbałość o detale – każdy element musi być starannie zaprojektowany z uwzględnieniem jego funkcji oraz interakcji z innymi częściami maszyny. Niezwykle istotne jest także stosowanie odpowiednich symboli i oznaczeń, które ułatwiają interpretację rysunku przez osoby zajmujące się produkcją czy montażem. Warto również pamiętać o ergonomii oraz zasadach bezpieczeństwa podczas projektowania, co ma kluczowe znaczenie dla użytkowników końcowych.

Jakie oprogramowanie jest najlepsze do rysowania części maszyn

Wybór odpowiedniego oprogramowania do rysowania i projektowania części maszyn ma ogromne znaczenie dla efektywności pracy inżyniera czy projektanta. Na rynku dostępnych jest wiele programów CAD, które różnią się funkcjonalnością oraz zakresem zastosowań. Jednym z najpopularniejszych programów jest AutoCAD, który oferuje szeroki wachlarz narzędzi do tworzenia dwuwymiarowych oraz trójwymiarowych modeli. Dzięki intuicyjnemu interfejsowi oraz bogatej bibliotece zasobów AutoCAD cieszy się dużym uznaniem wśród profesjonalistów. Inne programy, takie jak SolidWorks czy CATIA, specjalizują się w modelowaniu parametrycznym i symulacjach inżynieryjnych, co czyni je idealnym wyborem dla bardziej skomplikowanych projektów. Użytkownicy tych narzędzi mogą korzystać z zaawansowanych funkcji analizy wytrzymałościowej oraz dynamiki ruchu, co pozwala na optymalizację konstrukcji przed jej wdrożeniem do produkcji. Warto również zwrócić uwagę na programy open source, takie jak FreeCAD czy LibreCAD, które oferują podstawowe funkcje rysunkowe bez konieczności ponoszenia wysokich kosztów licencyjnych.

Jakie są najczęstsze błędy przy rysowaniu części maszyn

Podczas rysowania i projektowania części maszyn inżynierowie często popełniają błędy, które mogą prowadzić do poważnych problemów w późniejszych etapach produkcji czy montażu. Jednym z najczęstszych błędów jest niewłaściwe określenie tolerancji wymiarowych – zbyt luźne lub zbyt ścisłe tolerancje mogą wpłynąć na funkcjonalność części oraz jej zdolność do współpracy z innymi elementami maszyny. Innym powszechnym problemem jest brak uwzględnienia materiałów użytych do produkcji – nieodpowiedni wybór materiału może prowadzić do osłabienia konstrukcji lub zwiększenia kosztów produkcji. Zdarza się również pomijanie istotnych szczegółów w dokumentacji technicznej takich jak oznaczenia czy symbole elektryczne, co może skutkować nieporozumieniami podczas realizacji projektu. Niekiedy inżynierowie zapominają o przeprowadzeniu analizy wytrzymałościowej swoich projektów, co może prowadzić do awarii w trakcie eksploatacji maszyny.

Jakie są kluczowe aspekty współpracy w zespole projektowym

Współpraca w zespole projektowym zajmującym się rysowaniem i projektowaniem części maszyn jest niezbędna dla osiągnięcia sukcesu w realizacji projektów. Kluczowym aspektem tej współpracy jest komunikacja, która powinna być jasna i efektywna. Członkowie zespołu muszą regularnie wymieniać się informacjami na temat postępu prac, problemów oraz pomysłów na rozwiązania. Spotkania robocze, zarówno w formie stacjonarnej, jak i zdalnej, mogą znacząco poprawić koordynację działań oraz umożliwić szybsze podejmowanie decyzji. Kolejnym ważnym elementem jest podział ról i odpowiedzialności w zespole – każdy członek powinien znać swoje zadania oraz zakres odpowiedzialności, co pozwala uniknąć nieporozumień i chaosu w pracy. Warto również wdrożyć systemy zarządzania projektami, które pozwalają na śledzenie postępów oraz terminów realizacji poszczególnych zadań. Efektywne zarządzanie czasem jest kluczowe dla dotrzymywania terminów i budżetów projektowych. Niezwykle istotne jest także budowanie atmosfery zaufania i wsparcia w zespole, co sprzyja kreatywności oraz otwartości na nowe pomysły.

Jakie są nowoczesne metody prototypowania części maszyn

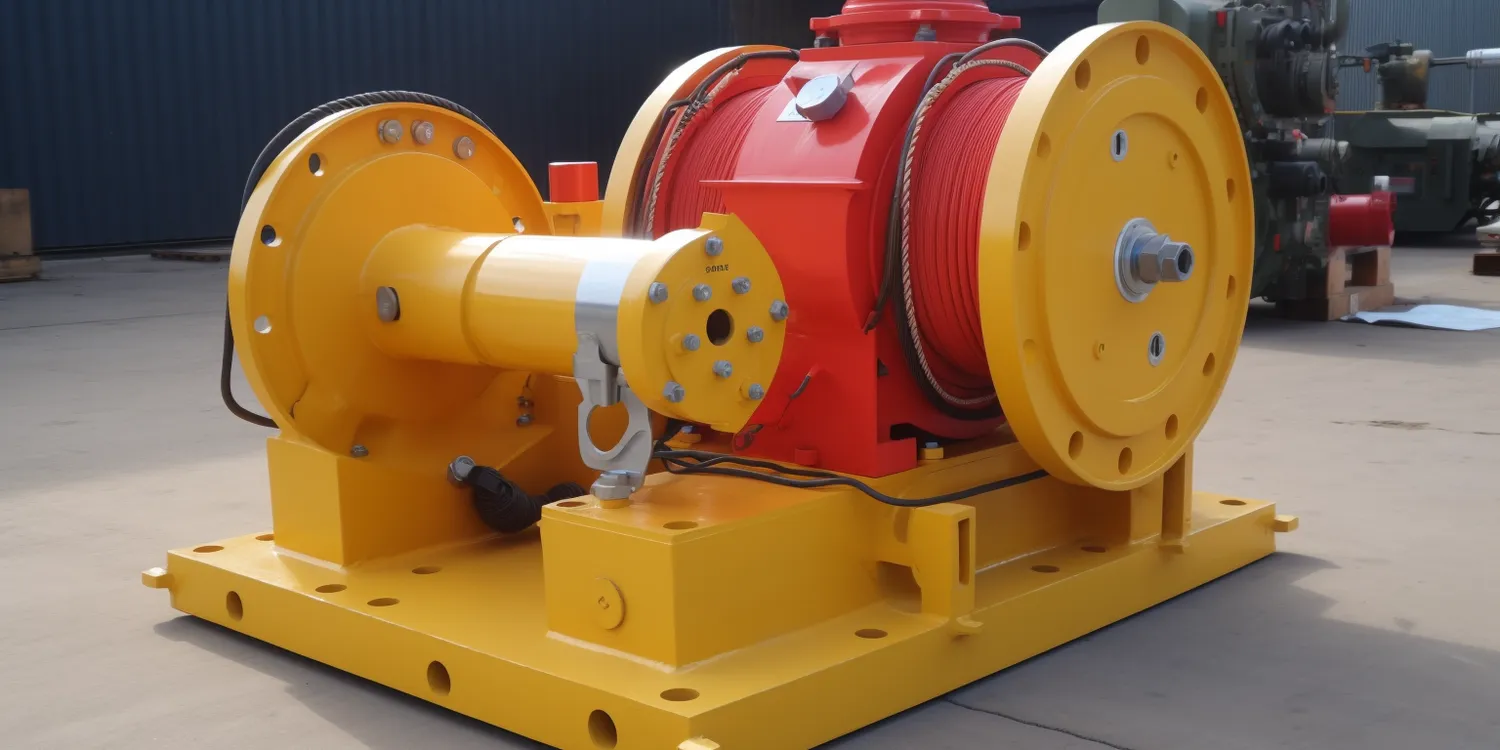

Prototypowanie to kluczowy etap w procesie rysowania i projektowania części maszyn, który pozwala na zweryfikowanie pomysłów oraz przetestowanie funkcjonalności zaprojektowanych elementów. W ostatnich latach rozwój technologii przyczynił się do powstania nowoczesnych metod prototypowania, które znacznie przyspieszają ten proces. Jedną z najpopularniejszych metod jest druk 3D, który umożliwia szybkie tworzenie modeli fizycznych na podstawie cyfrowych projektów. Dzięki drukowaniu 3D inżynierowie mogą łatwo testować różne warianty konstrukcyjne oraz wprowadzać zmiany w projekcie bez konieczności dużych nakładów finansowych na produkcję form czy narzędzi. Inną nowoczesną metodą jest prototypowanie przyrostowe, które polega na stopniowym dodawaniu materiału do modelu, co pozwala na uzyskanie skomplikowanych kształtów i detali. Warto również wspomnieć o symulacjach komputerowych, które umożliwiają przeprowadzenie analizy wytrzymałościowej oraz dynamicznej przed fizycznym wykonaniem prototypu. Dzięki tym technologiom inżynierowie mogą szybko identyfikować potencjalne problemy oraz optymalizować konstrukcje przed ich wdrożeniem do produkcji seryjnej.

Jakie są najważniejsze trendy w rysowaniu i projektowaniu części maszyn

Rysowanie i projektowanie części maszyn ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie można zaobserwować kilka kluczowych trendów, które mają istotny wpływ na sposób pracy inżynierów i projektantów. Jednym z nich jest rosnące znaczenie automatyzacji procesów projektowych. Wiele firm inwestuje w oprogramowanie wykorzystujące sztuczną inteligencję do generowania optymalnych rozwiązań konstrukcyjnych oraz automatycznego tworzenia dokumentacji technicznej. Kolejnym istotnym trendem jest integracja różnych dziedzin inżynierii – coraz częściej inżynierowie mechanicy współpracują z ekspertami od elektroniki czy informatyki, co pozwala na tworzenie bardziej zaawansowanych technologicznie produktów. Zrównoważony rozwój staje się również kluczowym tematem w branży inżynieryjnej; projektanci starają się wykorzystywać materiały ekologiczne oraz minimalizować odpady produkcyjne. Warto również zauważyć rosnącą popularność cyfrowych bliźniaków – modeli 3D rzeczywistych obiektów, które pozwalają na monitorowanie ich działania w czasie rzeczywistym oraz przewidywanie awarii.

Jakie umiejętności są niezbędne do rysowania części maszyn

Aby skutecznie rysować i projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość narzędzi CAD oraz umiejętność ich obsługi – to właśnie dzięki nim można tworzyć precyzyjne rysunki techniczne oraz modele 3D. Dobra znajomość zasad rysunku technicznego oraz norm branżowych jest równie istotna; inżynierowie muszą być świadomi wymagań dotyczących tolerancji wymiarowych czy oznaczeń materiałowych. Umiejętność analizy wytrzymałościowej oraz znajomość materiałoznawstwa to kolejne kluczowe aspekty pracy nad projektem – pozwalają one ocenić trwałość zaprojektowanych elementów oraz ich zdolność do pracy w różnych warunkach eksploatacyjnych. Oprócz umiejętności technicznych ważne są także kompetencje miękkie; zdolność do pracy w zespole, komunikatywność oraz umiejętność rozwiązywania problemów są niezwykle cenne w kontekście współpracy z innymi specjalistami czy klientami. Kreatywność i otwartość na nowe rozwiązania to cechy, które mogą znacząco wpłynąć na jakość projektu oraz jego innowacyjność.

Jakie są wyzwania związane z rysowaniem i projektowaniem części maszyn

Rysowanie i projektowanie części maszyn wiążą się z wieloma wyzwaniami, które mogą wpływać na jakość finalnych produktów oraz efektywność całego procesu produkcyjnego. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się wymagań rynku; inżynierowie muszą być elastyczni i gotowi do modyfikacji swoich projektów w odpowiedzi na nowe potrzeby klientów lub zmiany technologiczne. Ponadto, presja czasowa związana z realizacją projektów często prowadzi do pośpiechu, co może skutkować błędami w rysunkach lub niedopatrzeniami w dokumentacji technicznej. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów używanych do produkcji; nieodpowiedni wybór surowców może prowadzić do awarii lub skrócenia żywotności maszyny. Również współpraca między różnymi działami firmy może napotykać trudności – różnice w języku technicznym czy brak spójności w komunikacji mogą prowadzić do nieporozumień i opóźnień w realizacji projektu.